আমাদের আজকের আলোচনার বিষয় কারখানার নির্মাণসামগ্রী । খাদ্য প্রক্রিয়াকরণ হলো কৃষি পণ্যকে খাদ্যে রূপান্তরিত করা বা এক ধরনের খাদ্যকে অন্য আকারে রূপান্তর করা। খাদ্য প্রক্রিয়াকরণ অনেক রূপ নেয়, কাঁচা ময়দায় শস্য পিষে, বাড়িতে রান্না করা, এবং সুবিধাজনক খাবার তৈরিতে ব্যবহৃত জটিল শিল্প পদ্ধতি। কিছু খাদ্য প্রক্রিয়াকরণ পদ্ধতি খাদ্যের অপচয় কমাতে এবং খাদ্য সংরক্ষণের উন্নতিতে গুরুত্বপূর্ণ ভূমিকা পালন করে, এইভাবে কৃষির মোট পরিবেশগত প্রভাব হ্রাস করে এবং খাদ্য নিরাপত্তা উন্নত করে।

নোভা শ্রেণিবিন্যাস বিভিন্ন খাদ্য প্রক্রিয়াকরণ কৌশল অনুসারে খাদ্যকে গোষ্ঠীভুক্ত করে।

Table of Contents

কারখানার নির্মাণসামগ্রী

৭.১ নির্মাণসামগ্রীর সংজ্ঞা (Definition of construction materials) :

প্রকৌশল নির্মাণে বিভিন্ন ধরনের গুণ, মান ও শক্তিসম্পন্ন সামগ্রী ব্যবহৃত হয়। প্রকৌশলীগণ নির্মাণের জন্য স্বল্পব্যয়, নিরাপদ, নিরাপত্তা, সৌন্দর্য ও স্থায়িত্বের দিক বিবেচনা করে থাকেন। প্রকৌশল নির্মাণে (Engineering construction) ব্যবহৃত সামগ্রীকে প্রকৌশল সামগ্রী (Engineering materials) বা নির্মাণসামগ্রী (Materials of construction) বলা হয়। নির্মাণসামগ্রীকে ব্যবহারিক উদ্দেশ্যে দুভাগে ভাগ করা যায়ঃ

১। কাঠামোর সামগ্রী (Structural materials)। এ ধরনের সামগ্রীগুলো কাঠামোর যান্ত্রিক শক্তির সাথে সম্পৃক্ত।

২। অন্যান্য সামগ্রীঃ এ ধরনের সামগ্রীগুলো কাঠামোতে সৌন্দর্য, সুরক্ষা, অন্তরক ইত্যাদি হিসাবে কাজ করে।

নির্মাণসামগ্রীর যথাযথ নির্বাচনের উপরই নির্মাণের উৎকর্ষতা নির্ভর করে। তাই এগুলো নির্বাচনের ক্ষেত্রে এগুলোর মৌলিক স্বভাবের উপর প্রকৌশলীর সম্যক জ্ঞান থাকা আবশ্যক। যে-কোনো প্রকৌশল নির্মাণে প্রকৌশল সামগ্রীর শক্তি, স্থায়িত্ব, উপযোগিতা, সহজলভ্যতা, সৌন্দর্য, ব্যবহার ও সংযোগ সরলতা ইত্যাদি দিকগুলো বিবেচনায় আনতে হয়।

যে-কোনো নির্মাণসামগ্রীর গুণগত মান ও বৈশিষ্ট্যের উপরই নির্মাণের মান, স্থায়িত্ব, সৌন্দর্য, নিরাপত্তা ইত্যাদি নির্ভর করে। আবহাওয়া, পরিবেশ, পরিস্থিতি ইত্যাদির ভিন্নতায় একই ধরনের নির্মাণে ভিন্ন ভিন্ন ক্ষেত্রে ভিন্ন ভিন্ন ধরনের সামগ্রী নির্বাচন করতে হতে পারে। এ ছাড়াও প্রতিনিয়ত প্রযুক্তির উন্নয়নে নবতর পরিবেশ পরিস্থিতির সম্মুখীন হওয়ার প্রেক্ষাপটে প্রকৌশল নির্মাণ ও এতদসংক্রান্ত কার্যাদি দিন দিন জটিলতার দিকে অগ্রসরমান। তাই প্রকৌশল সামগ্রীর ধর্ম, গুণাবলি ও বৈশিষ্ট্যের উপর প্রকৌশলীর যথাযথ জ্ঞান থাকা বাঞ্ছনীয়।

প্রযুক্তির অবদানে ভূপৃষ্ঠে গড়ে উঠছে সুরম্য অট্টালিকা, মনোহারী বহুতলের ইমারত, দালানকোঠা, রাস্তাঘাট, বন্দর, পোতাশ্রয়, বিমানবন্দর ইত্যাদি। স্বল্প সময়ে নিরাপদ ভ্রমণের জন্য তৈরি করা হয় যন্ত্রযান। মানুষের জীবনের সার্বিক চাহিদাপূরণে বিভিন্ন সামগ্রী উৎপাদনে এ ভূপৃষ্ঠেই স্থাপিত হচ্ছে নানা ধরনের শিল্পকারখানা। আর এ ভূপৃষ্ঠের ভূত্বক কোথাও উর্বর, কোথাও পাহাড়-পর্বত, কোথাও বালি, কোথাও শিলা, কোথাও ধাতুর খনিজ আস্তরণ, কোথাও বিভিন্ন উপাদানের জটিল মিশ্রণে গড়া।

বিভিন্ন প্রকৌশল নির্মাণে (Engineering construction) ভিন্ন ভিন্ন ধরনের বিপুল পরিমাণ নির্মাণসামগ্রীর চাহিদা পূরণে ভূপৃষ্ঠের সুবিশাল এলাকার বিভিন্ন উপাদান সরাসরি বা কৃত্রিম উপায়ে প্রকৌশল নির্মাণের উপযোগী সামগ্রীতে রূপান্তর করে ব্যবহার করা হয়। তাই ভূত্বককে নির্মাণসামগ্রীর আধার বা ভাণ্ডার (Container) বলা হয়। এ ভাণ্ডারের সামগ্রীগুলোকে ব্যাপক পরিসরে দুভাগে ভাগ করা যায়- (ক) ধাতু ও (খ) অধাতু। নির্দিষ্ট প্রকৌশল বা প্রযুক্তির ক্ষেত্রে প্রকৌশল নির্মাণকর্মকাণ্ডের চাহিদা অনুযায়ী সুনির্দিষ্ট গুণাগুণ বা ধর্মের সামগ্রী নির্বাচন করা হয়ে থাকে। যেমন, যান্ত্রিক প্রকৌশল কাজে ধাতু ও ধাতু সংকর সামগ্রী অধিক ব্যবহৃত হয়। কেননা ধাতু বা ধাতু সংকর সামগ্রীর যান্ত্রিক ধর্মাবলি যান্ত্রিক প্রকৌশল কাজের চাহিদা উপযোগী (ব্যতিক্রম ক্ষেত্র ব্যতীত)।

ইমারত, সেতু, বিমানবন্দর, সড়ক, জেটি, যন্ত্রয়ান, পোতাশ্রয় ইত্যাদি যাবতীয় প্রকৌশল প্রকল্পের পরিচালনা, ডিজাইন, নির্মাণ, মেরামত রক্ষণাবেক্ষণ ইত্যাদি সার্বিকভাবে প্রকৌশলীর দায়িত্বে পড়ে বিধায় পরিবেশ, পরিস্থিতি, ব্যবহারক্ষেত্র ইত্যাদি বিবেচনায় নির্মাণসামগ্রী নির্বাচন, বিকল্প সামগ্রীর ব্যবহার, সামগ্রীর মান উন্নয়ন ও নিয়ন্ত্রণ ইত্যাদিও পরস্পরের সাথে অঙ্গাঙ্গিভাবে জড়িত। আধুনিক কালে প্রযুক্তিগত উন্নয়নের সাথে বিভিন্ন শাখার প্রকৌশলীগণ বিজ্ঞানের আবিষ্কৃত প্রায় সকল সামগ্রীই (কঠিন, তরল, বায়বীয়) তাদের কার্যক্ষেত্রে ব্যবহার করে থাকে।

এ কথা অনস্বীকার্য যে, প্রকৌশল নির্মাণে (Engineering construction) কাঠামো বা যন্ত্রাংশের জন্য মান-শ্রেণি, কাজের ধরন, পরিবেশ ও পারিপার্শ্বিক অবস্থা ইত্যাদির উপর ভিত্তি করে প্রকৌশল সামগ্রীর ঈদিত ধর্মাবলি অনুযায়ী প্রকৌশল সামগ্রী নির্বাচন করতে হয়। এ বিষয়ে প্রকৌশলীগণকে নতুন উদ্ভাবিত সামগ্রী ব্যবহারের ক্ষেত্রে সতর্কতা অবলম্বন করতে হয় এবং প্রচলিত সামগ্রী সম্ভাব্য নতুন নতুন ক্ষেত্রে ব্যবহারের মানসিকতা রাখতে হয় যেন প্রচলিত সামগ্রীর বহুবিধ ব্যবহারের মাধ্যমে এর সর্বাধিক উপযোগিতা গ্রহণ করা যায়।

প্রকৌশলীগণকে দেশীয় সামগ্রীর ব্যবহার, অর্থনৈতিক দিক হতে সাশ্রয়ী ও সামগ্রীর সহজপ্রাপ্ততার প্রতি সবিশেষ নজর দিয়ে প্রকৌশল সামগ্রী নির্বাচন করতে হয় এবং স্থানীয়ভাবে প্রাপ্ত সামগ্রীকে অগ্রাধিকার দিতে হয়। উপযুক্ত সামগ্রী স্থানীয়ভাবে পাওয়া না গেলে এবং উপযুক্ত সামগ্রীর জন্য খরচের পরিমাণ অত্যধিক হলে ক্ষেত্রবিশেষে অনেক সময় স্থানীয়ভাবে প্রাপ্ত অপেক্ষাকৃত নিম্নমানের নির্মাণসামগ্রীকেও নির্বাচন করতে হয়।

৭.২ বিভিন্ন ধরনের ম্যাটেরিয়ালস ও তাদের প্রয়োগ (Types of materials & their application) :

কোনো টেকনোলজির আওতাকে সীমারেখা দিয়ে অন্য কোনো টেকনোলজির আওতা হতে সম্পূর্ণরূপে পৃথক করা সম্ভব হয় না। প্রচলিত কোনো টেকনোলজির আওতায় কোনো প্রকল্পের কর্মকাণ্ড সম্পাদনে অন্য কোনো এক বা একাধিক টেকনোলজির জ্ঞান ও প্রযুক্তি ব্যবহার করতে হয়। তাই প্রকৌশল কর্মকাণ্ড বাস্তবায়নে কোনো টেকনোলজির জন্য সুনির্দিষ্ট কোনো প্রকৌশল সামগ্রী নির্ধারণ করে রাখা সম্ভব নয়।

যেমনি সকল টেকনোলজিতে এক বা একাধিক সাধারণ বিষয়ে জ্ঞান অর্জন করতে হয় তেমনি কোনো কোনো প্রকৌশল সামগ্রী বিভিন্ন টেকনোলজির প্রকল্প বাস্তবায়নে ব্যবহার করতে হয়। যে-কোনো প্রকৌশল কর্মকাণ্ড শুধুমাত্র একক কোনো টেকনোলজির আওতায় বাস্তবায়ন সম্ভব নয় বিধায় প্রকল্পের ধরন অনুযায়ী কর্মকাণ্ড সম্পাদনে সাদৃশ্য সহযোগী টেকনোলজির সহযোগিতা নিতে হয়। বিভিন্ন দিক বিবেচনায় এনে সাদৃশ্য কর্মকাণ্ডের বিভিন্ন টেকনোলজির বৃহত্তর পরিসরের ভিত্তিতে প্রকৌশল সামগ্রীর শ্রেণিবিভাগ নিম্নে উদ্ধৃত করা হলো।

(ক) সিভিল, সিভিল (উড-স্পেশাল), আর্কিটেকচার, কনস্ট্রাকশন, এনভায়রমেন্টাল, গ্লাস, সিরামিক, আর্কিটেকচার অ্যান্ড ইনটেরিয়র ডিজাইন, সার্ভে, মাইনিং অ্যান্ড মাইন সার্ভে এবং অন্যান্য সাদৃশ্য টেকনোলজির প্রকৌশল সামগ্রীঃ যেমন-

(i) ইট (Bricks)

(ii) পাথর (Stone)

(iii) বালি (Sand)

(iv) মৃৎসামগ্রী (Ceramics)

(v) কাঠ (Timber)

(vi) কাঠসদৃশ সামগ্রী (Allied wood)

(vii) চুন (Lime)

(viii) সিমেন্ট (Cement)

(ix) মৃত্তিকা (Soil)

(x) বিটুমিন ও বিটুমিনজাত সামগ্রী (Bitumen & Bituminous)

(xi) কাচ (glass)

(xii) বাঁশ (Bamboo)

(xiii) লোহা ও ইস্পাত (Iron & steel)

(xiv) প্লাস্টিক (plastics)

(xv) রাবার (Rubber)

(xvi) লৌহ সংকর (Alloy steel)

(xvii) লৌহমুক্ত ধাতু (Non-ferrous metal)

(xviii) পেইন্ট ও ভার্নিশ (Paint & Varnish)

(xix) লৌহমুক্ত ধাতু সংকর (Non-ferrous metal alloy)

(xx) প্লাস্টার অব প্যারিস (Plaster of Paris)

(xxi) এমারি ক্লথ ও এমারি পেপার (Emary cloth & emary paper)

(xxii) স্যান্ড পেপার (Sandpaper) materials)

(xxiii) ফটো ফিল্ম (Photo film)

(xxiv) উলের সুতা

(xxv) মাটি (soil) ও

(xxvi) পানি (water) ইত্যাদি।

(খ) ইলেকট্রিক্যাল, ইলেকট্রনিকস, রেফ্রিজারেশন অ্যান্ড এয়ারকন্ডিশনিং, ডাটা কমিউনিকেশন অ্যান্ড নেটওয়ার্কিং, কম্পিউটার, ইলেকট্রোমেডিকেল, ইনস্ট্রুমেন্টেশন অ্যান্ড প্রসেস কন্ট্রোল, টেলিকমিউনিকেশন ও অন্যান্য সাদৃশ্য টেকনোলজির প্রকৌশল সামগ্রী। যেমন-

(i) পরিবাহী পদার্থ-তামা, অ্যালুমিনিয়াম, টাংস্টেন ইত্যাদি।

(ii) অপরিবাহী পদার্থ-মাইকা, অ্যাজবেস্টস ইত্যাদি।

(iii) অর্ধপরিবাহী পদার্থ- কার্বন, সিলিকন, জারমেনিয়াম ইত্যাদি।

(iv) লো অ্যান্ড হাই-টেনসাইল স্টিল (Low and high-tensile steel)।

(v) কন্টাক্ট ম্যাটেরিয়ালস্- সিলভার, টাংস্টেন, কার্বন, কপার ইত্যাদি।

(vi) ব্রাস ম্যাটেরিয়ালস্- কপার, কার্বন, গ্রাফাইট ইত্যাদি।

(vii) হাই-রেজিস্টিভিটি ম্যাটেরিয়ালস্ নাইক্রোম, ইউরেকা, ম্যাংগানিন, জার্মান সিলভার ইত্যাদি।

( viii) ফিউজ ম্যাটেরিয়ালস- সিসা, টিন, তামা, রুপা, অ্যালুমিনিয়াম, টিন-লেড সংকর, কপার-সিলভার সংকর ইত্যাদি।

(ix) চৌম্বক পদার্থ-বিশুদ্ধ লোহা, ঢালাই লোহা, কার্বন ইস্পাত, সিলিকন ইস্পাত, ম্যাংগানিজ এবং নিকেল ইস্পাত, পারম্যালয়, মুমেটাল, পারমিনভার, হাইপারনিক, হাই-কার্বন ইস্পাত, টাংস্টেন ইস্পাত, ক্রোমিয়াম ইস্পাত, কোবাল্ট ইস্পাত, অ্যালনিকো সংকরসমূহ ইত্যাদি।

(x) ইনসুলেটিং ম্যাটেরিয়ালস্-অ্যাজবেস্টস্, বেকেলাইট, বিটুমিন, কটন ক্লথ, অ্যামপিয়ার ক্লথ, এবোনোইট, গ্লাস, সিরামিক, প্লাস্টিক, গাটাপার্চা, মার্বেল, মাইকা, পোর্সিলিন, পেপার, মিনারেল ইসুলেটিং অয়েল, পাইরানল, ইনারটিন, নাইট্রোজেন ফ্রেয়ন, সালফার হেক্সাফ্লোরাইড গ্যাস ইত্যাদি।

(xi) অপটিক্যাল ফাইবার।

(xii) গ্যালিয়াম আর্সেনাইড ম্যাটেরিয়ালস্।

(গ) মেকানিক্যাল, অটোমোবাইল, পাওয়ার, মেরিন, শিপবিল্ডিং, মেকাট্রনিকস্ ও অন্যান্য সাদৃশ্য টেকনোলজির প্রকৌশল সামগ্রীঃ যেমন-

(i) ধাতু ও এদের সংকর-লোহা, তামা, অ্যালুমিনিয়াম, সিসা, দস্তা, টিন, নিকেল, ক্রোমিয়াম, অ্যান্টিমনি, ম্যাঙ্গানিজ, টাংস্টেন ইত্যাদি।

(ii) টিম্বার

(iii) পাথর

(iv) ইট

(v) বালি

(vi) সিমেন্ট

(vii) চুন

(viii) ইনসুলেটিং ম্যাটেরিয়ালস্-পোর্সিলিন, মাইকা, অ্যাজবেস্টস, বেকেলাইট, মাইকানাইট, কাগজ, রাবার, গাটাপার্চা, পলিভিনাইল ক্লোরাইড, কাচ, ফাইবার গ্লাস, রেয়ন, ট্র্যান্সফরমার তেল, পাইরানল, তরল বিটুমিন, ফ্রেয়ন জাতীয় কৃত্রিম গ্যাস।

(ix) শব্দশোষক সামগ্রী-উড বোর্ড (বিভিন্ন ধরনের), চুনসুরকি, বালি মিশ্রিত মাটি, কাঠের গুঁড়া, ইত্যাদি। (x) শব্দ অন্তরক সামগ্রী- ছিদ্রহীন দৃঢ় সামগ্রী, নমনীয় ছিদ্রযুক্ত সামগ্রী, ছিদ্রযুক্ত দৃঢ় সামগ্রী ইত্যাদি।

(xi) কাচ

(xii) সিরামিক সামগ্রী

(xiii) দুর্গল সামগ্রী

(xiv) সংরক্ষা প্রলেপনের সামগ্রী-পেইন্ট, বার্নিশ, লেকোয়ার ইত্যাদি।

(xv) অগ্নিরোধী সামগ্রী-অ্যাজবেস্টস-সিমেন্ট শিট, অগ্নিরোধী ইট, জিপসাম, কাচ, পাথর, কংক্রিট, বিশেষ ধাতব পদার্থ, খনিজ উল ইত্যাদি।

(xvi) পানিরোধী সামগ্রী-প্লাস্টিক (বিভিন্ন ধরনের), অ্যাজবেস্টস, বিভিন্ন ধাতব সামগ্রী, কাচ ও রবারজাতীয় সামগ্রী।

(xvii) জ্বালানি সামগ্রী-কাঠ, কয়লা, পেট্রোল, ডিজেল, ‘জ্বালানি গ্যাস, পারমাণবিক জ্বালানি ইত্যাদি।

(xviii) পিচ্ছিলকারক সামগ্রী-মিজ, তেল, সাবান, গ্রাফাইট, মাইকা ইত্যাদি।

৭.৩ নির্মাণসামগ্রীর বৈশিষ্ট্যাবলি (Characteristics of construction materials) :

কোনো বস্তু বা সামগ্রীর ধর্ম (Property) বলতে ঐ বস্তু বা সামগ্রীর কোনো সুনির্দিষ্ট বৈশিষ্ট্যের (Characteristics) মানকে বুঝায়। মূলত কোনো নির্দিষ্ট সামগ্রীর ধর্মাবলি অবস্থাভেদে ঐ সামগ্রীর প্রকৃতি ও আচরণের (Nature and behavior) উপর নির্ভর করে।

বিভিন্ন অবস্থায় সামগ্রীর আচরণ কীরূপ হবে তা সামগ্রীর ধর্মাবলি দ্বারা পূর্বাহ্নে অনুধাবন করা যায়। এ ধর্মাবলির উপর ভিত্তি করেই প্রকৌশলীগণ কোনো কাঠামো, যন্ত্রাংশ ইত্যাদির জন্য সামগ্রী নির্ধারণ করে থাকে। নিম্নে ভালো প্রকৌশল সামগ্রীর বৈশিষ্ট্য নির্ধারক গুরুত্বপূর্ণ ধর্মাবলি উদ্ধৃত করা হলো:

১। ভৌত ধর্মাবলিঃ আকার, আকৃতি, ঘনত্ব, সচ্ছিদ্রতা, বুনট (দৃঢ়াবদ্ধ, স্বাভাবিক, শিথিল), বর্ণ, গন্ধ, সৌন্দর্য ইত্যাদি।

২। যান্ত্রিক ধর্মাবলিঃ শক্তি, স্থিতিস্থাপকতা, নমনীয়তা, অনমনীয়তা, প্রসার্যতা, ভঙ্গুরতা, স্থিতিস্থাপন ক্ষমতা, ঘাতসহতা, কাঠিন্য, মন্থর বিকৃতি ইত্যাদি।

৩। রাসায়নিক ধর্মাবলিঃ ক্ষয়রোধিতা, অম্লত্ব, ক্ষারত্ব, রাসায়নিক গঠন ইত্যাদি।

৪। বৈদ্যুতিক ধর্মাবলি: তড়িৎ সঞ্চারণ শক্তি, তড়িৎ পরিবহণ ক্ষমতা, তড়িৎ প্রতিরোধ ক্ষমতা, ইত্যাদি।

৫। তাপীয় ধর্মাবলিঃ আপেক্ষিক তাপ, তাপীয় প্রসারণ, তাপ পরিবাহিতা ইত্যাদি।

৬। চুম্বকীয় ধর্মাবলিঃ চৌম্বকীয় ভেদ্যতা, চুম্বকীয় আবেশ, হিস্টেরিসিস ইত্যাদি।

উত্তম নির্মাণসামগ্রীর বৈশিষ্ট্যগুলো নিচে দেয়া হলোঃ

১। এগুলো ডিজাইন বলের বিপরীতে, পারিপার্শ্বিক পরিবেশে ও যুক্তিসঙ্গত সময়কালে আকার, আকৃতি, ঘনত্ব, সচ্ছিদ্রতা, বুনট, বর্ণ, গন্ধ ইত্যাদি ভৌত ধর্মাবলি অক্ষুণ্ণ রাখবে।

২। এগুলো শক্তি, স্থিতিস্থাপকতা, নমনীয়তা, অনমনীয়তা, ঘাতসহতা, প্রসার্যতা, ভঙ্গুরতা, কাঠিন্য, বিকৃতি, স্থিতিস্থাপন ক্ষমতা ইত্যাদি যান্ত্রিক ধর্মাবলি ব্যবহারক্ষেত্র ও কাঠামোর জন্য সন্তোষজনক হবে।

৩। এগুলোর রাসায়নিক ধর্মাবলি নির্মাণকাঠামো বা পরিবেশ ও পারিপার্শ্বিকতার জন্য ক্ষতির কারণ হবে না।

৪। এগুলোর তড়িৎ সঞ্চারণ শক্তি, তড়িৎ পরিবহণ ক্ষমতা, তড়িৎ প্রতিরোধ ক্ষমতা ইত্যাদি বৈদ্যুতিক ধর্মাবলি ঈদিত ব্যবহারক্ষেত্রের জন্য সন্তোষজনক বিবেচিত হবে।

৫। এগুলোর আপেক্ষিক তাপ, তাপীয় প্রসারণ, তাপ পরিবাহিতা ইত্যাদি। তাপীয় ধর্মাবলি ব্যবহারক্ষেত্র, পারিপার্শ্বিক পরিবেশ ও নির্মাণের জন্য বিনষ্টের কারণ হবে না এবং ব্যবহারক্ষেত্রের চাহিদা পূরণেও সন্তোষজনক বিবেচিত হবে।

৬। এগুলো ঈলিত ক্ষেত্রে চুম্বকীয় ভেদ্যতা, চুম্বকীয় আবেশ ইত্যাদি চুম্বকীয় ধর্মাবলি সন্তোষজনকভাবে সম্পাদনে সক্ষম হবে।

৭। ব্যবহারক্ষেত্র অনুযায়ী ঈপ্সিত বৈশিষ্ট্যাদিসহ এগুলো সাশ্রয়ী, সহজপ্রাপ্ত ও সহজ কার্যোপযোগী হবে।

প্রসঙ্গত উল্লেখ, নির্মাণের ধরন, স্থায়িত্বকাল, পারিপার্শ্বিক পরিবেশ, ব্যয়ের পরিমাণ ইত্যাদি বিষয়াদির বিবেচনায় কোনো নির্দিষ্ট নির্মাণের জন্য উত্তম সামগ্রীর বৈশিষ্ট্যাদি নির্ধারণ করা হয়। প্রত্যেকটি সামগ্রী অসংখ্য অণুর সমন্বয়ে গঠিত। একই সামগ্রীর সকল অণুর ধর্ম একই রকম কিছু ভিন্ন ভিন্ন পদার্থের অণুর ধর্মও ভিন্ন ভিন্ন।

সৃষ্টির নিয়মানুসারে প্রত্যেকটি বস্তু বা সামগ্রীর অণুগুলোর মধ্যে নির্দিষ্ট পরিমাণ ফাঁক (Space) থাকে। ভিন্ন ভিন্ন বস্তুতে এ ফাঁকের পরিমাণও ভিন্ন ভিন্ন। এ ফাঁককে আন্তঃআণবিক ফাঁক (Intermolecular space) বলা হয়। স্বাভাবিক অবস্থায় আন্তঃআণবিক আকর্ষণের কারণে সামগ্রীর অণুগুলো পরস্পর হতে বিচ্ছিন্ন হয় না। আবার বিজ্ঞানীদের মতে, প্রত্যেক সামগ্রীর অণুগুলো সদা দ্রুত কম্পনশীল বলে এদের মধ্যে বিকর্ষণ ক্ষমতাও বিদ্যমান। ফলে অণুগুলো পরস্পরের খুব কাছাকাছিও আসে না বিধায় আন্তঃআণবিক ফাঁকও সর্বদা নির্দিষ্ট থাকে। অর্থাৎ অণুগুলো পরস্পরকে কাছেও আসতে দেয় না আবার পরস্পরকে দূরেও নিক্ষেপ করে না।

কোনো সামগ্রীর উপর চাপ প্রয়োগ করলে অণুগুলো ঘনসন্নিবিষ্ট হতে চায় কিন্তু বিকর্ষণ শক্তি তা প্রতিহত করে। যদি প্রযুক্ত চাপ বিকর্ষণ শক্তি হতে অধিক হয় তাহলে এদের মধ্যকার নির্দিষ্ট সম্পর্ক ভেঙে যায় এবং সামগ্রীও ভেঙে গুঁড়িয়ে যায়। আবার সামগ্রীর উপর টান বল প্রয়োগ করলে আন্তঃআণবিক আকর্ষণের কারণে অণুগুলো বিচ্ছিন্ন হতে চায় না। কিন্তু প্রযুক্ত টানের পরিমাণ অণুগুলোর আন্তঃআণবিক আকর্ষণের চেয়ে অধিক হলে সামগ্রীটি ছিঁড়ে যায়। সামগ্রীর অণুগুলোর আকর্ষণ-বিকর্ষণের ফলশ্রুতিতে বাহির হতে প্রযুক্ত বলকে প্রতিহত করে নিজের ভৌত ধর্মাবলি (আকার, আকৃতি, বুনট ইত্যাদি) অবিকৃত রাখার ক্ষমতাকে আমরা সামগ্রীর শক্তি (Suength of materials) বলে থাকি।

সকল সামগ্রীর অণুগুলোর আকর্ষণ ও বিকর্ষণ শক্তি সমান হয় না। যেমন, কংক্রিট যথেষ্ট পরিমাণ চাপ সহ্য করতে পারে কিছু চাপের তুলনায় টান নেয়ার সক্ষমতা খুবই নগণ্য, আবার ইস্পাত দণ্ড পর্যাপ্ত টান ও চাপ সহ্য করতে পারে। কাজেই প্রকৌশল কাজে কোনো কাঠামো বা যন্ত্রাংশ ডিজাইন করতে হলে সামগ্রীর ধর্মাবলি সম্পর্কে জেনে সামগ্রী ব্যবহার করতে হয়।

প্রকৌশলীগণ বিভিন্ন ধরনের ধাতু, ধাতু সংকর, কাঠ, কংক্রিট, ইট, মৃৎজাতীয় সামগ্রী, পাথর, কাচ, প্লাস্টিক, রাবার ইত্যাদি সামগ্রী প্রকৌশল কাজে ব্যবহার করে থাকে। আর এগুলোর ভৌত, রাসায়নিক, যান্ত্রিক ও অন্যান্য ধর্মগুলো ভিন্ন ভিন্ন। কাজেই সুনির্দিষ্ট কাজের উপযোগী উপযুক্ত সামগ্রী নির্বাচনের জন্য সামগ্রীগুলোর ধর্মাবলি সম্পর্কে প্রকৌশলীর যথাযথ জ্ঞান থাকা আবশ্যক। প্রকৌশল সামগ্রীর প্রায় সকল ধর্মাবলিই সম্পূর্ণরূণে পরীক্ষানিরীক্ষার (experiment) মাধ্যমে সুনির্দিষ্ট অবস্থার প্রেক্ষিতে পরিমাপ করে নির্ণয় করা হয়।

প্রকৌশল সামগ্রীর ধর্মাবলির পরিমাপ নির্ণয়ের পরীক্ষানিরীক্ষাকে (experiment) সাধারণভাবে টেস্ট (Test) নামে আখ্যায়িত করা হয়। প্রকৌশল কাঠামো ডিজাইনে ব্যবহারের জন্য ধর্মাবলি ও সামগ্রীর গুণগত তথ্যাদি টেস্ট প্রদান করে থাকে। ‘টেস্ট’ এর প্রক্রিয়া পদ্ধতি ও প্রয়োজনীয় নিয়মাবলি বিশেষ সংস্থা কর্তৃক আদর্শায়িত করা থাকে। ফলে কোনো সামগ্রী সম্পর্কিত সঠিক তথ্যাদি আহরণ করা সহজতর হয় এবং টেস্টসমূহের ফলাফল সহজেই তুলনা করা যায়।

সাধারণত দেশের কোনো জাতীয় সংস্থা টেস্টের আদর্শায়ন (Standardization) করে থাকে। এতে প্রকৌশল নির্মাণে ও শিল্পে ব্যবহারক্ষেত্রে সামগ্রীর উন্নয়ন সম্ভব হয়। BSI (British Standard Institute), ASTM (American Society of Testing & Materials), AASHO (American Association of State Highway Official), AASHTO (American Association of State Highway & Transportation Officials), MIT (Massachusettes Institute of Technology), IRC (Indian Road Congress), BSTI (Bangladesh Standard Testing Institute), ACI (American Concrete Institute), ASM (American Society for Metals), ASME (American Society of Mechanical Engineers), API (American Petroleum Institution), SAE (Society of Automotive Engineers) ইত্যাদি প্রতিষ্ঠানগুলো বিভিন্ন ধরনের সামগ্রী টেস্টের প্রক্রিয়া, পদ্ধতি ও নিয়মাবলির আদর্শায়ন এবং বিনির্দেশাদি প্রণয়ন ও বিভিন্ন পরিভাষার সংজ্ঞা প্রদান করে থাকে।

❑ নির্মাণসামগ্রীর গুরুত্বপূর্ণ যান্ত্রিক ধর্মাবলি:

শক্তি (Strength)। বস্তুর উপর বাহির হতে বল প্রয়োগ করলে এর অভ্যন্তরে অণুগুলোর আকর্ষণ ও বিকর্ষণজনিত কারণে প্রতিরোধী বলের সৃষ্টি হয়ে এর আকার-আকৃতি ও প্রকৃতি অপরিবর্তিত রাখতে চেষ্টা করে। বস্তুর এ ধর্মকে বস্তুর শক্তি বলা হয়। বস্তুর মৌলিক শক্তি তিন ধরনের, যথা-

১। টান শক্তি (Tensile strength)

২। চাপশক্তি (Compressive strength) ও

৩। শিয়ার শক্তি (Shear strength)।

বস্তুর শক্তি সম্পর্কে উদ্ধৃত করতে হলে এর উপর বাহির হতে প্রযুক্ত বলের ধরন সম্পর্কে জানতে হবে। উদাহরণ হিসেবে বলা যায়, ইস্পাতের টান শক্তি ও চাপশক্তি পরস্পর প্রায় সমান। আবার কাস্ট আয়রনের চাপশক্তির পরিমাণ অধিক কিন্তু টান শক্তির পরিমাণ খুবই নগণ্য। কংক্রিটের চাপশক্তির পরিমাণ অধিক এবং এর চাপশক্তির তুলনায় টান শক্তির পরিমাণ খুবই কম।

পীড়ন (Stress)। বস্তুর উপর বাহির হতে প্রযুক্ত বলের প্রভাবে এর অভ্যন্তরে সৃষ্ট বলের তীব্রতাকে পীড়ন (Stress) বলা হয়। পীড়নের সমীকরণ নিম্নরূপ-

পীড়ন (S) = প্রযুক্ত বল (P) / বল প্রয়োগকৃত পৃষ্ঠের ক্ষেত্রফল (A)

লীড়ন প্রধানত তিন ধরনের, যথা- (ক) চাপ পীড়ন (Compressive stress) (খ) টান পীড়ন (Tensile stress) ও (গ) শিয়ার পীড়ন (Shear stress)। বস্তুর উপর প্রযুক্ত চাপশক্তির ফলে চাপ পীড়ন (S.), প্রযুক্ত টান শক্তির ফলে টান পীড়ন (S,) এবং বস্তুর কোনো সেকশন এক অংশ-অপর অংশ হতে স্লাইড করার ফলে শিয়ার পীড়ন (S.) সৃষ্টি হয়।

শিয়ার পীড়ন (S) = শিয়ার বল / শিয়ার এলাকার ক্ষেত্রফল । পীড়নের একক সচরাচর কেজি/বর্গসেন্টিমিটার হয়ে থাকে।

বিকৃতি (Strain): কোনো বস্তুর উপর বাহির হতে বল প্রয়োগ করলে এর অভ্যন্তরে পীড়ন সৃষ্টির সাথে সাথে প্রযুক্ত বলের অক্ষ বরাবর দিকে মাপের পরিবর্তন ঘটে বা আকারের পরিবর্তন হয়ে থাকে। আদিমাপ (L) এবং পরিবর্তিত মাপ (1) এর পার্থক্যকে মোট বিকৃতি (deformation) বলা হয়। মোট বিকৃতি ও আদিমাপের অনুপাতকে বিকৃতি (Strain) বলা হয়। সাধরণত মোট বিকৃতিকে এবং বিকৃতিকে দ্বারা সুচিত করা হয়।

বিকৃতিকে তিন ভাগে ভাগ করা যায়, যথা- চাপ পীড়নের প্রভাবে চাপ বিকৃতি (Compressive strain), (ii) টান পীড়নের প্রভাবে টান বিকৃতি (Tensile strain), (iii) শিয়ার পীড়নের প্রভাবে শিয়ার বিকৃতি (Shear strain)।

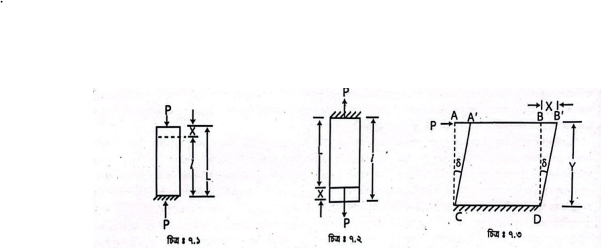

চাপ বিকৃতি, ৩ = আদিমাপ (L) – পরিবর্তিত মাপ (1) / আদিমাপ (L) (চিত্র-৭.১)

টান বিকৃতি, ৩,=পরিবর্তিত মাপ (1) – আদিমাপ (L.) / আদিমাপ (L) (চিত্র-৭.২)

বিকৃতির একক নাই, অর্থাৎ বিকৃতির মান একটি সাংখ্যিক মান।

বাহির হতে প্রযুক্ত বলের প্রভাবে যদি বস্তুর আকৃতির পরিবর্তন ঘটে তবে এ পরিবর্তনকে শিয়ার বিকৃতি বলা হয়। ধরি ABDC ঘনকটির CD তলটি আটকিয়ে রেখে AC তলে বাহির হতে P বল প্রয়োগ করা হলো (চিত্র ৭.৩)। এর ফলে এর আকার ৪ কোণে পরিবর্তিত হয়ে A’B’DC রূপ ধারণ করল। এক্ষেত্রে শুধুমাত্র আকৃতির পরিবর্তন হয়েছে, তাই এটি শিয়ার বিকৃতি। এর মান খুবই ছোট বিধায় শিয়ার বিকৃতি, ৪ = রেডিয়ান। y শিয়ার বিকৃতি (৪), শিয়ার পীড়নের (S,) সাথে সরাসরি এবং দৃঢ়তা গুণাঙ্কের (৫) সাথে উল্টানুপাতে সম্পর্কিত।

অতএব, শিয়ার বিকৃতি (৪) = S1/G

স্থিতিস্থাপকতা (Elasticity): বস্তুর যে ধর্মের জন্য বল প্রয়োগের ফলে সৃষ্ট বিকৃতি উক্ত প্রযুক্ত বল অপসারণ করলে বিকৃত বস্তু সম্পূর্ণরূপে পূর্বাবস্থায় ফিরে আসে, বস্তুর এ ধর্মকে স্থিতিস্থাপকতা (Elasticity) বলা হয়। কোনো বস্তুতে সর্বোচ্চ যে পরিমাণ প্রযুক্ত বলের ফলে সৃষ্ট পীড়নে স্থিতিস্থাপকতা বজায় থাকে, ঐ পরিমাণ পীড়নকে ঐ বস্তুটির স্থিতিস্থাপকতা সীমা (Elastic limit) বলা হয়। ১৬৭৮ সালে বিখ্যাত বিজ্ঞানী রবার্ট হুক আবিষ্কার করেন যে, স্থিতিস্থাপক সীমার মধ্যে বস্তুতে সৃষ্ট পীড়ন, এর ফলে সৃষ্ট বিকৃতির সমানুপাতিক অর্থাৎ পীড়ন / বিকৃতি = ধ্রুবক ।

এ ধ্রুবকটিকে স্থিতিস্থাপক গুণাঙ্ক (Modules of elasticity) বলা হয়। একে E দ্বারা সূচিত করা হয়। স্থিতিস্থাপক গুণাঙ্কের এ সূত্রটি বিজ্ঞানী টমাস ইয়ং ১৮০২ সালে প্রথম সংজ্ঞায়িত করেন বলে একে ইয়ং-এর গুণাঙ্ক (Young’s modules of elasticity)-ও বলা হয়ে থাকে। অধিকাংশ ইস্পাতের স্থিতিস্থাপক গুণাঙ্ক ২.১ × ১০০ কেজি/ব.সে.মি. এবং কাঠের স্থিতিস্থাপক গুণাঙ্ক ০.০৭×১০০ কেজি/ব.সে.মি. বা তার চেয়ে কম। সকল প্রকৌশল সামগ্রীর স্থিতিস্থাপক গুণাঙ্ক এ দু’প্রান্তিকের মধ্যে পড়ে।

মাইন্ড স্টিল স্থিতিস্থাপক ধাতব পদার্থের একটি উত্তম উদাহরণ। হুকের স্থিতিস্থাপক সূত্রটি শিয়ার পীড়ন ও শিয়ার বিকৃতির ক্ষেত্রেও প্রযোজ্য। কিন্তু টান ও চাপের ক্ষেত্রে এ অনুপাতের মান একই রকম হয় না। এক্ষেত্রে একে শিয়ার গুণাঙ্ক (Shear modules) বলা হয়ে থাকে। যেহেতু বিকৃতির একক সংখ্যা, তাই-E এর একক পীড়নের এককের অনুরূপ হয়ে থাকে। প্রসঙ্গত উল্লেখ্য, স্থিতিস্থাপক সীমা বহির্ভূত ইয়ং-এর গুণাঙ্ক কোনো গুরুত্ব বহন করে না। দৃঢ়তা গুণাঙ্ক (Modulus of rigidity)। সাধারণত টান ও চাপ পীড়নের ক্ষেত্রে স্থিতিস্থাপক গুণাঙ্ক প্রযোজ্য হয়ে থাকে। শিয়ার পীড়ন ও শিয়ার বিকৃতির ক্ষেত্রে দৃঢ়তা গুণাঙ্ক ব্যবহার করা হয়। শিয়ার পীড়ন ও শিয়ার বিকৃতির অনুপাতকে দৃঢ়তা গুণাঙ্ক (modulus of rigidity-G) বলা হয়।

G = শিয়ার পীড়ন / শিয়ার বিকৃতি’

বাল্ক মডুলাস (Bulk modulus): আয়তন পরিবর্তনের প্রযুক্ত প্রত্যক্ষ বলে সৃষ্ট পীড়ন ও আয়তনিক বিকৃতির অনুপাতকে বাচ্চ মডুলাস (Bulk modulus-K) বলা হয়।

K= (আয়তন পরিবর্তনে) প্রত্যক্ষ পীড়ন / আয়তনিক বিকৃতি

পয়শনের অনুপাত (Poisson’s ratio): বস্তুর উপর বাহির হতে বল প্রয়োগ করলে বন্ধু যে মুখী ক্রিয়াশীল হয় বস্তুতে বিকৃতি সেদিকেই হয়। একে লম্বালম্বি বিকৃতি (Longitudinal strain) বলা হয়। বস্তুতে লম্বালম্বি বিকৃতি ঘটলে এর আড়াআড়িও বিকৃতি ঘটে থাকে। এ বিকৃতিকে আড়াআড়ি বিকৃতি (Lateral strain) বলা হয়। বস্তুতে চাপ প্রয়োগ করলে চাপের ক্রিয়ার দিকে বস্তুর মাপ কমে যায় কিন্তু চাপের ক্রিয়ার দিকের আড়াআড়ি বস্তুর মাপ বেড়ে যায়।

আবার বস্তুতে টান প্রয়োগ করলে টান বলের ক্রিয়ামুখী বস্তুর মাপ বেড়ে যায় কিন্তু টান বলের ক্রিয়ার আড়াআড়ি দিকে বস্তুর মাপ কমে যায়। এটা প্রমাণিত সত্য যে, বলের ক্রিয়ামুখী বস্তুর বিকৃতি ও এর আড়াআড়ি বিকৃতি পরস্পরের সাথে অনুপাত রক্ষা করে। বিজ্ঞানী পয়শনের পরীক্ষার ফলাফল অনুযায়ী বস্তুতে বলের ক্রিয়ার আড়াআড়ি বিকৃতি ও বস্তুতে বলের ক্রিয়ামুখী বিকৃতির অনুপাত একটি ধ্রুবক। এ ধ্রুবককে পয়শনের ধ্রুবক বলা হয়। এটা পয়শনের অনুপাত নামে পরিচিত।

পয়শনের অনুপাত,μ = আড়াআড়ি বিকৃতি / লম্বালম্বি বিকৃতি

যেহেতু বিকৃতির একক সংখ্যা, তাই এ ধ্রুবকও একটি সংখ্যা। প্রায় সকল ধাতুর ক্ষেত্রেই এ ধ্রুবকের মান ০.২৫ হতে ০.৩৫ এর মধ্যে হয়ে থাকে।

নমনীয়তা (Plasticity)। বস্তুর যে ধর্মের জন্য বাহির হতে বল প্রয়োগের ফলে সৃষ্ট বিকৃতি তার উপর হতে প্রযুক্ত বল অপসারণ করলেও বিকৃত বন্ধু পুনরায় তার পূর্বাবস্থায় ফিরে আসে না, বস্তুর এ ধর্মকে নমনীয়তা (Plasticity) বলে। এটা বস্তুর স্থিতিস্থাপকতার বিপরীত ধর্ম। সিসা নমনীয় ধাতব পদার্থের একটি উত্তম উদাহরণ।

অনমনীয়তা (Stiffness)। স্থিতিস্থাপক সীমার মধ্যে বস্তুর বিকৃতি প্রতিরোধ করার ক্ষমতাকে বস্তুর অনমনীয়তা বলা হয়। অর্থাৎ যে ধর্মের জন্য বন্ধু উল্লেখযোগ্য বিকৃতি ব্যতিরেকেই সর্বাধিক পীড়ন নিতে পারে, বস্তুর এ ধর্মকেই অনমনীয়তা (Stiffness) বলা হয়। যে বস্তুর স্থিতিস্থাপক গুণাঙ্ক যত বেশি তার অনমনীয়তাও তত বেশি। ইস্পাত অনমনীয় বস্তুর একটি উত্তম উদাহরণ।

প্রসার্যতা (Ductility): বস্তুর যে ধর্মের জন্য বস্তুকে টান প্রয়োগ করলে উক্ত বস্তু নমনীয় সীমার মধ্যে না ছিঁড়ে ক্রমাগত লম্বা হতে থাকে, বস্তুর এ ধর্মকে প্রসার্যতা (Ductility) বলা হয়। নির্দিষ্ট দৈর্ঘ্যের নমুনায় টান প্রয়োগে ছিঁড়া পর্যন্ত লম্বা হওয়ার শতকরা হার দ্বারা প্রসার্যতার পরিমাপ প্রকাশ করা হয়। উদাহরণ হিসাবে বলা যায়, তামা একটি উত্তম প্রসার্য ধাতু।

খাতসহতা (Malleability) : বস্তুর যে ধর্মের জন্য বস্তুতে চাপ প্রয়োগ করলে নমনীয় বিকৃতি (Plastic deformation) ঘটতে থাকে অর্থাৎ চাপ প্রয়োগে বস্তু বিচূর্ণ না হয়ে বিস্তৃতি লাভ করতে পারে, বস্তুর এ ধর্মকে ঘাতসহতা (Malleability) বলে। যে বন্ধুর প্রসার্যতা অধিক ঐ বস্তুর ঘাতসহতা অত্যধিক। পেটা লোহার (Wrought iron) ঘাতসহতা অধিক বলে একে হাতুড়ি যারা পিটিয়ে শিটে পরিণত করা যায়।

কাঠিন্য (Toughness) : যে ধর্মের জন্য বন্ধু আঘাতে অবিচল থাকে, তাকে কাঠিন্য বলা হয়। বস্তুকে আঘাত করলে আঘাতের কিছু শক্তি (energy) বস্তুতে শোষিত হয় ফলে কিছু কাজ (work) হয় এবং এ কাজ গড় পীড়ন ও বিকৃতির গুণফলের সমান। ফলে যে বন্ধু অধিক পীড়ন নিতে পারে এবং এতে অধিক বিকৃতি ঘটতে পারে তার কাঠিন্যও অধিক হয়।

ভঙ্গুরতা (Brittleness): বন্ধুর যে ধর্মের জন্য বস্তুর উপর বল প্রয়োগ করলে বিকৃতি ব্যতিরেকে বা সামান্য বিকৃতিতেই বস্তু ভেঙে বা ছিঁড়ে যায়, বন্ধুর এ ধর্মকে ভঙ্গুরতা (Brittleness) বলা হয়। ভঙ্গুরতা ঘাতসহতার বিপরীত ধর্ম। যে-সকল বস্তুর বিকৃতি ০.০৫ বা এর কম ঐ সকল বস্তুগুলো ভঙ্গুর বন্ধু। ঢালাইলোহা, কংক্রিট, কাচ এ ধরনের বস্তুর প্রকৃষ্ট উদাহরণ।

ফ্যাটিগ (Fatique) : বস্তুর যে ধর্মের জন্য বস্তুটি পুনঃপুন ক্রিয়ারত পীড়ন প্রতিরোধে সক্ষম হয়, তাকে বন্ধুর ফ্যাটিগ বা ফ্যাটিগ স্ট্রেংথ (Fatigue or Fatigue strength) বলা হয়। ফ্যাটিগ টেস্টের মাধ্যমে বস্তুর ফ্যাটিগ মান নির্ণয় করা যায়। একটি তার সরাসরি টেনে ছেঁড়া বেশ কষ্টকর কিন্তু কয়েকবার এদিক-ওদিক মোচড়ানোর পর এটা সহজেই ছেঁড়া যায়। ফ্যাটিগ ধর্মের জন্যই এরূপ হয়ে থাকে।

স্থিতিস্থাপন ক্ষমতা (Resillence)। স্থিতিস্থাপক সীমার মধ্যে বস্তুর শক্তি (energy) সঞ্চয়ের ক্ষমতাকে বস্তুর স্থিতিস্থাপন ক্ষমতা (Resilience) বলা হয়। আনুপাতিক সীমা পর্যন্ত প্রতি একক আয়তনের পীড়ন ও বিকৃতির গুণফল দ্বারা প্রাপ্ত কাজকে (work) বস্তুর * স্থিতিস্থাপন ক্ষমতা বলা হয়। অর্থাৎ স্থিতিস্থাপন ক্ষমতা = গড় প্রয়োগকৃত বল বিকৃতি।’

মন্থর বিকৃতি (Creep)। বিম, কলাম, লিন্টেল (আর.সি.সি.) ইত্যাদিতে দীর্ঘকাল যাবৎ অপরিবর্তনীয় স্থির বল প্রয়োগ করা অবস্থায় থাকলে ধীরে ধীরে এতে বিকৃতি ঘটতে থাকে। এরূপ বিকৃতিকে মন্থর বিকৃতি (Creep) বলা হয়। দীর্ঘদিন যাবৎ এরূপ বিকৃতি ঘটতে থাকলে যন্ত্রাংশ বা কাঠামোর স্থায়িত্ব নষ্ট হয়ে যায়। কাঠামোর উপর স্থির ভার অর্পিত হওয়ার পর যে বিকৃতি দেখা . দেয় তা স্থির বিকৃতিতে থাকে অথবা এ বিকৃতির অস্থিতিস্থাপক অংশ কমে যায়। কিন্তু দীর্ঘ সময় অতিক্রান্তের পর অপরিবর্তনীয় স্থির ভারের প্রভাবে ধীরে ধীরে বিকৃতির পরিমাণ বাড়তে থাকে এবং এর প্রভাবে কাঠামো বিনষ্ট হয়। এ দ্বিতীয় বিকৃতির স্তরকে মন্থর 1 ‘বিকৃতি (Creep) বলা হয়।

তাপীয় পীড়ন (Temperature stress): সকল বস্তুই তাপে প্রসারিত হয় এবং ঠান্ডায় সংকুচিত হয়। এ ধরনের বিকৃতি বস্তুতে কোনো পীড়ন ঘটায় না। কিন্তু এ বিকৃতি প্রতিরোধ করলে বস্তুতে পীড়নের সৃষ্টি হয়। একে তাপীয় পীড়ন (Temperature stress) এবং এ বিকৃতিকে তাপীয় বিকৃতি (Thermal strain) বলা হয়। তাপমাত্রায় পরিবর্তনের সাথে বিকৃতির পরিবর্তনের হারকে তাপীয় প্রসারণ সহগ (Coefficient of thermal expansion) বলা হয়।

৭.৩.১ নির্মাণসামগ্রী হিসেবে অ্যালুমিনিয়ামের গুরুত্বপূর্ণ ধর্মাবলি (Important properties of aluminium as construction materials) :

সাধারণত অ্যালুমিনিয়ামের আকরিক বক্সাইট (Al₂O), 3H₂O) হতে অ্যালুমিনিয়াম প্রস্তুত করা হয়। বক্সাইটে ৫০ হতে ৬০ শতাংশ অ্যালুমিনিয়াম এবং এর সাথে প্রধানত সিলিকা ও আয়রন অক্সাইড অপদ্রব্য হিসাবে থাকে। এটা ঈষৎ নীলাভ দ্যুতিসম্পন্ন সাদা বর্ণের অত্যন্ত হালকা ওজনের অলৌহজ ধাতু। তাই একে রুপাবৎ সাদা ধাতু (Silvery white metal) বা হালকা ধাতু (Light metal)-ও বলা হয়ে থাকে।

অ্যালুমিনিয়ামের অন্যান্য আকরিক বা খনিজগুলো হলো- (i) ক্রাইয়োলাইট (Cryolite- Na, AlFa), (ii) কোরান্ডাম (Corundum- Al₂O₂) (iii) কায়েনাইট (Kyanite- Al, SiO₂), যা সিস্ট ও নিস (Schists & gneiss)-এ পাওয়া যায়, (iv) কেয়োলিন (Kaolin- H₁Al₂Si₂O)। বক্সাইড হতে অ্যালুমিনিয়াম আহরণে এগুলোকে ইলেকট্রিক ফারনেসে গলিয়ে অপদ্রব্য হ্রাসকরণকল্পে এতে কার্বন মিশানো হয়, যা ধাতুমল হিসেবে অপসারণ করা যায়। বিশুদ্ধ অ্যালুমিনিয়াম অক্সাইডকে ইলেকট্রোলাইটিক বাথে নিয়ে অ্যালুমিনিয়াম হতে অক্সাইড হ্রাস করা হয় এবং গলিত অ্যালুমিনিয়াম বাথের নিচের দিক (ক্যাথোড) দিয়ে সংগ্রহ করা যায়।

নিচে অ্যালুমিনিয়ামের ধর্মগুলো দেয়া হলো:

১। এটি ঈষৎ নীলাভ দ্যুতিসম্পন্ন রুপাবৎ সাদা বর্ণের ধাতু।

২। এটি খুবই হালকা ধাতু এবং এর সংকরগুলোও হালকা।

৩। এটির ঘনত্ব, গলনাংক ও স্ফুটনাংক যথাক্রমে ২.৭০ গ্রাম/ঘনসেন্টিমিটার, ৬৬০° সেন্টিগ্রেড এবং ২০৫৭° সেন্টিগ্রেড।

৪। এটি ক্ষয় এবং মরিচারোধী।

৫ এটি নমনীয় ও প্রসার্য (malleable & ductile) কিন্তু গলনাংকের কাছাকাছি তাপমাত্রায় ভঙ্গুর।

৬। এটি তাপ ও বিদ্যুৎ পরিবাহী এবং তাপ ও বিদ্যুৎ পরিবাহিতার মানও অধিক।

৭। এটির কাঠিন্যের মাত্রা কম এবং এগুলোর পৃষ্ঠে সহজেই আঁচড় কাটা যায়।

৮। এটি পিটিয়ে জোড়া (welded) দেয়া যায়, রিভিট করা যায় কিন্তু ঝালাই (Soldered) করা যায় না।

৯। এটিকে সহজে বাঁকা করা যায়, রোল করা যায়, পিটিয়ে পাত করা যায়।

১০। এটিকে ঈন্দিত আকার-আকৃতিতে ঢালাই করা যায়।

১১। এটিকে সরু তারে এবং পাতলা কাগজের চেয়েও কম পুরুত্বের পাতে (foil) রূপ দেয়া যায় (5000 পাতের পুরুত্ব এক ইঞ্চিরও কম)।

১২। এটির সংকর (কপার, ম্যাঙ্গানিজ, সিলিকন, ম্যাগনেশিয়াম এর সাথে) বেশ শক্ত, শক্তিশালী ও কাঠিন্যসম্পন্ন।

১৩। এটি সাধারণ অবস্থায় পানি ও বাতাসের সাথে বিক্রিয়া করে না, তবে অ্যাসিড, ক্ষার ও নাইট্রোজেনের সাথে বিক্রিয়া করে।

❐ অ্যালুমিনিয়ামের ব্যবহার (Uses of aluminium) :

নিম্নে অ্যালুমিনিয়ামের ব্যবহার উল্লেখ করা হলো:

১। অ্যালুমিনিয়াম ইমারত নির্মাণে ব্যাপকভাবে ব্যবহৃত হয়। এ ধাতু এবং এর সংকরগুলো দরজা-জানালার ফ্রেম, জানালার। হ্যান্ডেল, ছিটকিনি, বোল্ট ইত্যাদি, অন্যান্য ফিটিংস, ছাউনি সামগ্রী তৈরিতে ব্যবহৃত হয়।

২। এটা রান্নাবান্নার সামগ্রী, তৈজসপত্র ইত্যাদি তৈরিতে ব্যবহৃত হয়।

৩। এটা বৈদ্যুতিক সরবরাহ (Transmission of electricity) সামগ্রী নির্মাণে বহুল ব্যবহৃত হয়।

৪। এটা অন্তঃদহন ইঞ্জিনের (Internal combustion engine) খুচরাংশ তৈরিতে ব্যবহৃত হয়।

৫ । অ্যালুমিনিয়াম ধাতব মুদ্রায় ওজন হ্রাসকারী এজেন্ট হিসাবে ব্যবহৃত।

৬। অ্যালুমিনিয়াম ও এর সংকর ওজনে হালকা বিধায় বিমানের বডি ও যন্ত্রাংশ তৈরিতে ব্যবহৃত হয়।

৭। অ্যালুমিনিয়ামের পাউডার তিসির তেলের সাথে মিশিয়ে সংরক্ষাকারী প্রলেপনের ব্যবহার করা যায় (অ্যালুমিনিয়াম পেইন্ট)।

৮। অ্যালুমিনিয়াম ফটোগ্রাফিক ফ্লাশ বাল্বে ব্যবহৃত হয়।

৯। অ্যালুমিনিয়াম সিভিল ইঞ্জিনিয়ারিং কাজে যেমন স্থানাভরযোগ্য ব্রিজ, গার্ডার, পোর্টেবল ফ্রেম ইত্যাদি তৈরিতে ব্যবহৃত হয়।

❐ নির্মাণসামগ্রী হিসাবে অ্যালুমিনিয়াম ব্যবহারে সুবিধা এবং অসুবিধাসমূহ (Advantages disadvantages of using aluminium as construction materials) :

নিম্নে নির্মাণসামগ্রী হিসাবে অ্যালুমিনিয়ামের সুবিধাসমূহ উদ্ধৃত করা হলোঃ

১। হালকা বিধায় নির্মাণে ভার কম পড়ে।

২। আসবাবপত্র, সৌন্দর্যবর্ধক কাঠামো নির্মাণ সহজ এবং দামে সস্তা।

৩। আবহাওয়া অ্যালুমিনিয়ামের উপর তেমন প্রভাব ফেলে না ফলে এগুলোর নির্মিত কাঠামোর স্থায়িত্বকাল অধিক। ৪। স্থানান্তরযোগ্য কাঠামো যেমন সিঁড়ি, চেয়ার, টেবিল, ব্রিজ (মুভেবল), পার্টিশন ইত্যাদি অ্যালুমিনিয়াম ও এর সংকর ধা দ্বারা নির্মাণ ও স্থানান্তর সহজ। ৫। অ্যালুমিনিয়াম ও এর সংকরে নির্মিত দরজা-জানালার ফ্রেম, ফিটিংস ইত্যাদি যেমনি সুন্দর এবং এর জন্য ডেড লোডে পরিমাণও কম হয়।

৬। খাদ্য ও পানীয় প্রক্রিয়াজাতকরণে অ্যালুমিনিয়ামের পাতলা শিটের প্যাকেট দীর্ঘদিন খাদ্য ও পানীয় বিশুদ্ধ রাখে এব পুষ্টিমান অটুট থাকে।

৭। অ্যালুমিনিয়াম পেইন্ট বেশ স্থায়ী ও সৌন্দর্যবর্ধক সংরক্ষণকারী প্রলেপন হিসাবে কার্যকর ভূমিকা পালন করে।

নিম্নে অ্যালুমিনিয়াম ব্যবহারে অসুবিধাসমূহ উদ্ধৃত করা হলোঃ

১। অ্যালুমিনিয়াম যেহেতু হালকা তাই ভারী কাঠামোর ভারবহনে সক্ষম নয়।

২। যেহেতু অ্যালুমিনিয়ামে ঝালাই করা (Soldered) যায় না, তাই একবার কোনো কাঠামো ফেটে বা ভেঙে গেলে জোড়াতারি দেয়া যায় না।

৩। অ্যালুমিনিয়ামের কাঠিন্য কম বিধায় কাঠামোর পৃষ্ঠে আঁচড়ের দাগ পড়ে।

৭.৩.২ শিল্পকারখানায় ব্যবহৃত সাধারণ শ্রেণির লোহা (Common types of iron used in industries) :

বিশ্বের সর্বত্রই নির্মাণসামগ্রী হিসেবে বহুল পরিমাণে লোহা ব্যবহার করা হয়। লোহার শক্তি, শক্তির ওজন অনুপাত ঘাতসহনীয়তার মাত্রা ইত্যাদি দিক বিবেচনা করলে নির্মাণসামগ্রী হিসেবে লোহার ব্যবহার যুক্তিসঙ্গত। লোহা খনিজ পদার্থ। লোহা আকরিকগুলো হতে লোহা তৈরি করা হয়। লোহার আকরিকগুলো বিভিন্ন প্রকার অপদ্রব্য মিশ্রিত। প্রাথমিকভাবে নিষ্কাশনের মাধ্যমে লোহার আকরিক হতে পিগ আয়রন পাওয়া যায়। পিগ আয়রন (Pig iron) হতে ঢালাইলোহা (Cast iron), পেটা লোহা (Wrough iron) ও ইস্পাত (Steel) তৈরি করা হয়। এগুলোকে লৌহজ ধাতু (Ferrous metal) বলা হয়।

শিল্পকারখানায় ব্যবহৃত সাধারণ শ্রেণির লোহার নাম নিম্নে দেয়া হলোঃ

১। পিগ আয়রন (Pig iron)

২। ঢালাইলোহা (Cast iron)

৩। পেটা লোহা (Wrought iron)

৪। ইস্পাত (Steel)।

লোহা সম্পর্কে জানার পূর্বে আকরিক, খনিজ মল ও বিগালক সম্পর্কে জানা দরকার। তাই এগুলো সম্পর্কে নিম্নে সংক্ষিপ্ত আলোচনা করা হলো:

আকরিক (Ore) : ধাতুগুলো প্রকৃতিতে বিশুদ্ধ অবস্থায় পাওয়া যায় না। এগুলো অক্সিজেন সহযোগে অক্সাইড রূপে, সালফার সহযোগে সালফাইড রূপে এবং কার্বনিক অ্যাসিডের সহযোগে কার্বোনেট রূপে প্রকৃতিতে অবস্থান করে। ধাতুর এ সকল খনিজ যৌগকে আকরিক (ores) বলা হয়। যে প্রাকৃতিক খনিজ পদার্থ হতে কোনো ধাতু লাভজনক উপায়ে উৎপাদন করা যায়, ঐ খনিজ পদার্থকে ঐ ধাতুর আকরিক ধরা হয়। যেমন- লোহার আকরিক (১) হেমাটাইট (২) লিমোনাইট (৩) ম্যাগনেটাইট (৪) সিডেরাইট (৫) আয়রন পাইরাটিস।

(১) হেমাটাইট (Fe₂O) : এগুলোর আপেক্ষিক গুরুত্ব ৪.৮ হতে ৫.৩ হয়ে থাকে। রেড হেমাটাইট-ই সাধারণত হেমাটাইট নামে পরিচিত। এতে তাত্ত্বিকভাবে ৭০% এর মতো লোহা থাকে তবে বাস্তব ক্ষেত্রে সচরাচর ৬০% এর মতো লোহা পাওয়া যায়। এগুলো সালফার ও ফসফরাসমুক্ত বিধায় এগুলো হতে লোহা নিষ্কাশনে বেসিমার পদ্ধতিকে অগ্রাধিকার দেয়া হয়।

(২) লিমোনাইট (2Fe₂O), 3H₂O)ঃ এগুলো মূলত ব্রাউন হেমাটাইট এবং এগুলোর আপেক্ষিক গুরুত্ব ৩.৬ হতে ৪ হয়ে থাকে সাধারণত এগুলো নিষ্কাশনে ৩০% হতে ৫৫% লোহা পাওয়া যায়। সচরাচর বেসিমার পদ্ধতিতে এগুলো হতে লোহা নিষ্কাশন করা হয়।

(৩) ম্যাগনেটাইট (Fe,O)। এগুলো ব্ল্যাক অক্সাইড (Black oxide) বা লোডস্টোন (Loadstone) নামে পরিচিত। এগুলোর আপেক্ষিক গুরুত্ব ৫.১৮ এর মতো হয়ে থাকে এবং গলনাঙ্ক ১৫৪০ ডিগ্রি সেন্টিগ্রেড। এগুলো নিষ্কাশনে সাধারণত ৬০% এর মতো লোহা পাওয়া যায়।

(৪) সিডেরাইট (FeCO)। এগুলো যে যা ব্রাউন কার্বনেট বা স্পাধিক লোহার আকরিক নামে পরিচিত। এগুলোর আপেক্ষিক গুরুত্ব ৪.৫ হতে ৫ হয়ে থাকে এবং এগুলো নিষ্কাশন করলে ৩৫% এর মতো লোহা পাওয়া যায়।

(৫) আয়রন পাইয়াটিস্ (FeS)। এগুলো হতে লোহা নিষ্কাশন বাণিজ্যিক দিক হতে অলাভজনক। তাই এগুলো হতে লোহা নিষ্কাশন করা হয় না বললেই চলে। তা ছাড়া এগুলোতে সালফার থাকায় নিষ্কাশিত লোহা ভঙ্গুর হয়।

নিচের ছকে লোহার বিভিন্ন আকরিক হতে লোহা প্রান্তির সম্ভাব্য পরিমাণ উদ্বৃত করা হলো:

| আকরিক | হেমাটাইট | লিমোনাইট | ম্যাগনেটাইট | সিডেরাইট |

| লোহার পরিমাণ | ৬০% হতে ৭০% | ৩০% হতে ৫৫% | ৫৫% হতে ৬০% | ৩০% হতে ৩৫% |

উপরোক্ত আকরিকগুলোর মধ্যে প্রথমোক্ত তিনটিকে লোহার মুখ্য আকরিক ধরা হয়।

খনিজ মল (Gangue)। আকরিকে খনিজের সাথে অপদ্রব্যরূণে যে-সকল অবাঞ্ছিত পদার্থ, পাথর, বালি, কাদামাটি ইত্যাদি থাকে, সেগুলোকে খনিজ মল বলা হয়।

বিগালক (Smelter): ধাতু নিষ্কাশনের নিমিত্তে আকরিককে উত্তপ্ত করা কালে যে-সকল পদার্থ দেয়া হয়, যা খনিজ মলের সাথে বিক্রিয়া করে গলনশীল ধাতুমল উৎপন্ন করে, সেগুলোকে বিগালক বলা হয়। যেমন- বালি, চুন, ম্যাগনেশিয়া ইত্যাদি। লোহার আকরিকগুলোকে (অক্সাইড আকারে) বাত্যাচুল্লিতে উচ্চতাপে (3000° ফাঃ) পুড়িয়ে ও গলিয়ে পিগ আয়রন পাওয়া যায়।

চুল্লিতে আকরিক পোড়ানোর কালে দুটি কার্য সম্পাদিত হয়- (১) কয়লা পুড়ে CO তৈরি করে এবং আকরিকের অক্সাইড গ্রহণ করে CO; হিসেবে নির্গত হয় এবং (২) আকরিক পোড়ানোর কালে যে বিগালক (CaCO₂) দেয়া হয় তা অপদ্রব্যের সাথে উচ্চতাপে ক্যালসিয়ামের সিলিকেট ও অ্যালুমিনেট তৈরি করে। ক্যালসিয়ামের সিলিকেট ও অ্যালুমিনেট লোহা অপেক্ষা হালকা বলে এগুলো গলিত লোহার উপর ভাসতে থাকে।

বিশেষ পদ্ধতিতে ভাসমান অপদ্রব্য ও লোহা দুটি পৃথক পথে চুল্লি হতে বের করে আনা হয়। ভাসমান পদ্রব্যকে ধাতুমল এবং এ প্রক্রিয়ায় প্রাপ্ত লোহাকে পিগ আয়রন বলা হয়। গলিত অবস্থায় এ পিগ আয়রনকে বড় বড় ছাঁচে ঢালাই করে নেয়া হয় এবং ঠান্ডা করে পরবর্তী ব্যবহারের জন্য রেখে দেয়া হয়। ধাতুমল ঠান্ডা হওয়ার পর পাথরের ন্যায় শক্ত হয়।

পিগ আয়রনে ৯২% হতে ৯৪% লোহা, ৪% হতে ৫% কার্বন, ১% হতে ২% সিলিকন, ১% হতে ২% ম্যাঙ্গানিজ এবং ১% হতে ২% অন্যান্য অপদ্রব্য থাকে। ধাতুমলে ৪০% হতে ৪৫% চুন, ৩০% হতে ৩৫% সিলিকা, ১০% হতে ১২% অ্যালুমিনা এবং ৬% হতে ৮% অন্যান্য অপদ্রব্য থাকে। যেহেতু গিগ আয়রন সরাসরি কোনো প্রকৌশল কাজে ব্যবহার করা যায় না এবং এগুলো প্রকৌশল কাজের উপযোগী লোহা- ঢালাইলোহা, পেটা লোহা, ইস্পাত তৈরিতে কাঁচামাল হিসাবে ব্যবহার করা হয়, তাই পিগ আয়রনকে কাঁচা লোহা বলা হয়।

পিগ আয়রনের ব্যবহার। এগুলো ঢালাই লোহা, পেটা লোহা ও ইস্পাত তৈরির কাজে ব্যবহার করা হয়। এগুলো লোহার সর্বাধিক নিম্নমানের অবস্থা। এগুলোকে কোনো যান্ত্রিক ক্ষেত্রে ব্যবহার করা যায় না।

ধাতুমলের ব্যবহার। এগুলো বিভিন্ন কাজে ব্যবহার করা হয়। ঠান্ডা হওয়ার পর এগুলোকে ঈদিত আকারে খণ্ড করে নিম্নোক্ত

কাজে ব্যবহার করা যায়।

১। ব্লাস্ট ফারনেস সিমেন্ট তৈরির কাজে

২। রাস্তা তৈরির সামগ্রী (খোয়া) হিসেবে

৩। রেলওয়ের ব্যালাস্ট হিসেবে

৪। সালফার ও সালফেট সম্পন্ন ধাতুমল সার তৈরিতে

৫। কংক্রিটের অ্যাগ্রিগেট হিসেবে।

লালাইলোহাঃ পিগ আয়রন পুনর্গলনে ঢালাইলোহা পাওয়া যায় এবং একে নির্দিষ্ট আকারের ছাঁচে ঢালাই করে ঈন্দিত রূপ দেয়া হয়।

ঢালাইলোহার ধর্মঃ ঢালাইলোহা চাপের ক্ষেত্রে শক্তিশালী, কিন্তু টানের ক্ষেত্রে দুর্বল। এগুলো শক্ত কিন্তু ভঙ্গুর এবং ঘাত সহ্য করতে পারে না। এগুলো লবণের পানিতে দ্রুত ক্ষয়প্রাপ্ত হয়। এগুলো ধূসর, সাদা অথবা নানা বর্ণের ছাপযুক্ত হতে পারে। এগুলো ইস্পাতের মতো নমনীয় নয়। এগুলোকে পিটিয়ে পাত করা যায় না। এগুলোর শোষণ ক্ষমতা নেই বললেই চলে এবং মোচড় সহ্য করতে পারে না। এগুলোকে যে-কোনো আকারে ঢালাই করা যায়। তাই এগুলোর তৈরি সামগ্রীর উৎপাদন খরচ কম। ঢালাইয়ের পর এগুলো কিঞ্চিৎ সংকুচিত হয়। এগুলোতে কার্বনের পরিমাণ ৩% হতে ৫%। এগুলোর গলনাঙ্ক ১২০০° সে. এবং আপেক্ষিক গুরুত্ব ৭.২০। এগুলো ফোর্জযোগ্য নয় এবং অতিকষ্টে ওয়েন্ড করা যায়।

পেটা লোহাঃ পেটা লোহা প্রায় বিশুদ্ধ লোহা। এতে ০.২৫ শতাংশের কম কার্বন এবং অল্প পরিমাণ ধাতুমল মিশ্রিত থাকে। পিগ আয়রন পিগ স্ফুটন বা প্যাডলিং পদ্ধতিতে শোধিত ও কার্বনমুক্ত করে পেটা লোহা প্রস্তুত করা হয়। পেটা লোহার ধর্মঃ পেটা লোহার গঠন আঁশালো, প্রায় ১৬৫০° ফাঃ তাপে ফোর্জযোগ্য, এর গলনাঙ্ক ২৮০০° ফাঃ। এগুলোকে বাঁকা করা যায়, অস্থায়ী চুম্বকত্ব দেয়া যায়। এগুলোতে ঢালাইলোহা অপেক্ষা দ্রুত মরিচা পড়ে এবং লবণের পানিতে আক্রান্ত হয়। এগুলোতে কার্বনের পরিমাণ ০.১২% এবং ধাতুমল ১% হতে ২% থাকতে পারে।

৭.৩.৩ ঢালাইলোহা ও পেটা লোহার ব্যবহার (Uses of wrought iron & cast iron) :

চালাইলোহার (Cast iron) ব্যবহার:

১। যদিও ঢালাইলোহার গলনাঙ্ক কম এবং কাঠিন্যকরণে (Solidification) প্রসারিত হয় তবু এগুলো বিভিন্ন ধরনের সামগ্রী ঢালাইয়ে যেমন পানি নিষ্কাশন পাইপ, সিউয়ার, ওজন (বাটখারা), ফায়ার বার (fire bar), বেড প্লেট, নলকূপের বডি ও

যন্ত্রাংশ ইত্যাদি তৈরিতে ব্যবহৃত হয়।

২। এগুলো পেটা লোহা ও ইস্পাত প্রস্তুতে ব্যবহৃত হয়।

৩। এগুলো অত্যধিক চাপ ও পীড়ন সহ্য করতে পারে। তাই রেল চেয়ার, কলাম, মেশিনের বেড, লেদ মেশিন, গাড়ির চাকা, বিভিন্ন মেশিনের ধারক (Supp::t), ছাপা মেশিনের বেশিরভাগ ভারী অংশ, ব্রাকেট ইত্যাদি তৈরিতে ব্যবহৃত হয়।

৪। এগুলোতে সহজে মরিচা ধরে না রিায় খোলা স্থানের সামগ্রী যেমন ল্যাম্প পোস্ট, গাটার পাইপ, ম্যানহোল কভার, রেলিং, ফায়ার গ্রেটিংস ইত্যাদি তৈরিতে ব্যস্ত হয়।

পেটা লোহার (Wrought iron) ব্যবহারঃ

১। পেটা লোহা কৃষি সরঞ্জাম ও যন্ত্রপাতি তৈরিতে ব্যবহৃত হয়।

২। এগুলো রেইল, ক্রেইন হুক, রেলওয়ে কাপলিং (এগুলোতে আকস্মিক লোড পড়ে) প্রস্তুতে ব্যবহার করা হয়।

৩। এগুলো বৈদ্যুতিক চুম্বক তৈরিতে ব্যবহৃত হয়।

৪। যেহেতু এগুলো সহজে ওয়েল্ডিং করা যায়, তাই সৌন্দর্যবর্ধক অলংকারমূলক লোহার কাজে ব্যবহার করা হয়।

৫। এগুলো ইস্পাত তৈরির কাঁচামাল হিসাবে ব্যবহৃত হয়।

❐ সংকর ইস্পাত (Alloy steel):

যেহেতু সাধারণ ইস্পাত কতকগুলো বিশেষ ধরনের কার্যপরিধিতে ব্যবহার করা যায় না, তাই (ক) হিট ট্রিটমেন্ট অপারেশন সরল ও সহজ করার জন্য (খ) প্রসার্যতা না কমিয়ে ও ভঙ্গুরতা ব্যতীত উচ্চ টান শক্তির উন্নয়নের জন্য (গ) বৈদ্যুতিক, চুম্বকীয় ও তাপীয় বৈশিষ্ট্যের উন্নয়নের জন্য (ঘ) ক্ষয় প্রতিরোধী গুণ বাড়ানোর জন্য (ঙ) অস্বাভাবিক তাপমাত্রা প্রতিরোধের জন্য এবং (চ) ঘর্ষণজনিত ক্ষয় প্রতিরোধের উন্নয়নের জন্য সংকর ইস্পাত তৈরি করা হয়।

| ত্রিসংকর ইস্পাত | চতুর্সংকর ইস্পাত |

| নিকেল ইস্পাত | ক্রোম-নিকেল ইস্পাত |

| সিলিকন ইস্পাত | ক্রোম-ভ্যানাডিয়াম ইস্পাত |

| কপার ইস্পাত | ক্রোম-মলিবডেনাম ইস্পাত |

| ম্যাঙ্গানিজ ইস্পাত | ম্যাঙ্গানিজ-সিলিকন ইস্পাত |

| ক্রোমিয়াম ইস্পাত | নিকেল-মলিবডেনাম ইস্পাত |

| টাংস্টেন ইস্পাত | |

| মলিবডেনাম ইস্পাত | |

| ভ্যানাডিয়াম ইস্পাত |

৭.৩.৪ বিভিন্ন ধরনের সংকর ইস্পাতের ব্যবহার (Uses of various alloy steel) :

৭.৩.৫ অলৌহজ ধাতুর সংজ্ঞা (Definition of non-ferrous metals) :

❐ প্রকৌশল কর্মকাণ্ডে ব্যবহৃত গুরুত্বপূর্ণ অলৌহজ ধাতুর তালিকা (The list of important non-ferrous metals used in engineering fields) :

৩। অ্যালুমিনিয়াম: বক্সাইট ও ক্রাইওলাইট হতে অ্যালুমিনিয়াম পাওয়া যায়। প্রায় সকল বক্সাইটেই ৫৫ হতে ৬৫ শতাংশ অ্যালুমিনাসহ ফেরিক অক্সাইড, টেনটানিয়াম অক্সাইড, সিলিকা, ক্যালসিয়াম ও ম্যাগনেশিয়াম কার্বনেট থাকে। ক্রাইওলাইট বিশুদ্ধ অবস্থায় থাকলে মোটামুটি ১৩০ শতাংশ অ্যালুমিনিয়াম থাকে। আকরিক বক্সাইটকে বিশুদ্ধীকরণ এবং বিশুদ্ধীকৃত বক্সাইটকে ইলেট্রোলাইসিস করে অ্যালুমিনিয়াম পাওয়া যায়।

ধর্ম: অ্যালুমিনিয়াম ও এর সংকরসমূহ ওজনে হালকা, ক্ষয়রোধী। এগুলোর বর্ণ সাদা, ভাঁজ করে রাখা যায় এবং পাত তৈরি করা যায়। এগুলোর গলনাঙ্ক ৬৫৯° সে. ও ঘনত্ব ২.৬১। এগুলো তাপ ও বিদ্যুৎ পরিবাহী।

নিকেল পাওয়া যায়। ধর্ম: নিকেল রুপার মতো বর্ণবিশিষ্ট, ভালোভাবে পলিশ করা যায়। এটি পানি ও বাতাসে আক্রান্ত হয় না। এর ওজন ও গলনাঙ্ক যথাক্রমে ৮ গ্রাম/ঘনসেমি ও ১৪৫২° সে.।

ধর্মঃ সিসা অপেক্ষাকৃত নরম ধাতু। একে কোমলায়ন প্রক্রিয়া ব্যতীত প্রয়োজনীয় আকার দেয়া যায়। এটা অ্যাসিডরোধী। এর বর্ণ ধূসর কিন্তু ধাতবীয় দ্যুতি আছে। শিট, পাইপ, সংযোজনী রড ইত্যাদি আকারে বাজারে পাওয়া যায়। এর ওজন ১১.৩৫ গ্রাম/ ঘনসেমি এবং গলনাঙ্ক ৩২৭° সে.।

৫। পিতল (Brass) : পানির পাইপ লাইনের ভালভ, বৈদ্যুতিক ফিটিংস, স্টপ কক, বিব কক, দরজা-জানালার ফিটিংস, শোভন আসবাবপত্রের হ্যান্ডেল, নব ইত্যাদি এবং বিয়ারিং মেটাল তৈরিতে ব্যবহৃত হয়।

৬। কাঁসা (Bronze): শোভাবর্ধন সামগ্রী, ভালভ, গিয়ার, নাট ইত্যাদি তৈরিতে ব্যবহৃত হয়।

৭। অ্যালুমিনিয়াম (Aluminium): বাসন-কোসন, বৈদ্যুতিক কেবল তৈরির কাজে ব্যবহার করা হয়। উড়োজাহাজ, মোটরগাড়ি, সিঁড়ি ইত্যাদি তৈরির কাজে এগুলোর সংকর ধাতু খুবই উপযোগী। এতদভিন্ন উজ্জ্বল চকচকে দেখানোর জন্য বার্নিশের কাজেও ব্যবহার করা যায়।

৮। ক্রোমিয়াম (Chromium): ক্রোমিয়াম সংকরায়নের কাজে বিশেষভাবে ব্যবহার করা হয়, যেমন- স্টেইনলেস স্টিল এবং

অন্যান্য অধিক শক্তিশালী ইস্পাত।

৭.৩.৭ প্লাস্টিক এর সংজ্ঞা (Definition of plastic) :

প্লাস্টিক তৈরির কাঁচামাল (Raw materials for plastic) :

৬। সেলুলোজ [Cellulose, (C6H10O5)x]

৭। স্টাইরিন (Styrene, CH₁ = C&H,CH)

৮। প্রোপাইলিন (Propylene, C₂H₄)

৯। ইথিলিন (Ethylene, C₂H₂)

১০। মেলামাইন (Melamine, C₂H₂N)

তৈরিতে এগুণ ব্যবহার করা হয়।

প্লাস্টিক এর ধর্ম (Properties of plastics) :

প্লাস্টিক এর ধর্ম বেশ কিছু যোগজ (Additive) সামগ্রীর উপর নির্ভর করে। এ সকল যোগজ সামগ্রী মোল্ডিং কম্পাউন্ড (Moulding compound) নামে পরিচিত। এগুলো প্রাকৃতিক বা কৃত্রিম রজনের সাথে মিশানো হয়। এ সামগ্রীগুলোর আনুপাতিক হার, তাপমাত্রা ও তৈরি পদ্ধতির উপর প্লাস্টিক এর ধর্মাবলি অনেকাংশে নির্ভর করে। এগুলো হলোঃ ১। প্রভাবক ২। পূরক সামগ্রী ৩। কাঠিন্য দানকারী সামগ্রী ৪। ডাই অ্যান্ড পিগমেন্ট ৫। লুব্রিক্যান্টস ৬। দ্রাবক ৭। প্লাস্টিসাইজার। নিচে এগুলোর সংক্ষিপ্ত পরিচিতি দেয়া হলোঃ

১। প্রভাবক (Catalysts): এগুলো প্লাস্টিকের পলিমারাইজেশনের রাসায়নিক বিক্রিয়া ত্বরান্বিত করে। এগুলো অ্যাক্সেলারেটর (accelerator) নামেও পরিচিত। যেমন- ইউরিয়া ফরমালডিহাইডের সাথে ইস্টার (ester) প্রভাব হিসাবে ব্যবহৃত হয়।

নিম্নে উদ্ধৃত করা হলো।

| থার্মোসেটিং প্লাস্টিক এর বৈশিষ্ট্য | থার্মোপ্লাস্টিক এর বৈশিষ্ট্য |

| ১। এগুলো একবার উত্তপ্ত করে ঢালাই করার পর পুনরায় উত্তপ্ত করে ঢালাই করা যায় না। | ১।এগুলো একবার উত্তপ্ত করে ঢালাই করে ঠান্ডা হওয়ার পর পুনরায় উত্তপ্ত করে ঢালাই করা যায়। পুনঃপুন এরূপ করা যায়। |

| ২। প্রথমবার উত্তপ্ত করলেই এগুলোর গুণাগুণে স্থায়ী পরিবর্তন ঘটে। | ২।পুনঃপুন গরম-ঠান্ডা করলে এগুলোর গুণাগুণ পরিবর্তন হয়। না। |

| ৩। প্রথমবারের পর আর এগুলো ব্যবহার করা যায় না এবং ভিন্ন ভিন্ন ছাঁচেও ঢালাই করা যায় না। | ৩। এগুলো পুনঃপুন ব্যবহার করা যায় এবং ভিন্ন ভিন্ন আকৃতির ছাঁচে (mould) ঢালাই করা যায়। |

| ৪। এগুলো উন্নত মানের প্লাস্টিক। | ৪।এগুলো স্বাভাবিক মানের প্লাস্টিক। |

| ৫। এগুলো ছাঁচে ঢালাই এর পর শক্ত হওয়ার সাথে সাথে ছাঁচ হতে তোলা হয়। | ৫।এগুলো ছাঁচে ঢালাইয়ের পর শক্ত ও ঠান্ডা হলে ছাঁচ হতে তুলতে হয়। |

| ৬। এগুলোর ক্র্যাপের মূল্য নাই। | ৬। এগুলোর ক্র্যাপের মূল্য আছে। |

| ৭। এগুলোর ঢালাইকরণ অপেক্ষাকৃত জটিল। | ৭। এগুলোর ঢালাইকরণ সহজ। |

| ৮। এগুলোকে প্রথমবারে উত্তপ্ত করলেই অণুগুলোর স্থায়ী পরিবর্তন ঘটে। | ৮।এগুলো উত্তপ্ত করলে অণুগুলোর অস্থায়ী পরিবর্তন ঘটে। |

| ৯। ফেনল ফরমালডিহাইড, কাস্ট ফেনলিক, পলিস্টার, মেলামাইন ফরমালডিহাইড, অ্যালকাইড ইউরিয়া ফারমালডিহাইড; কেসিন এগুলোর উদাহরণ। | ৯।এক্রিলিক, পলিস্টারিন, পলিভিনাইল ক্লোরাইড, পলিইথিলিন। নাইলন, সেলুলোজ অ্যাসিটেট, সেলুলোজ অ্যাসিটেট বুটেরেট, সেলুলোজ নাইট্রেট ইত্যাদি এগুলোর উদাহরণ। |

❐প্রকৌশল সামগ্রী হিসাবে প্লাস্টিক এর ব্যবহার (Uses of plastics as engineering materials) :

| প্লাস্টিক এর নাম | ব্যবহার |

| ১। পলিভিনাইল ক্লোরাইড (Polyvenyl chloride) | শিট ও টালি ফ্লোর ফিনিশ হিসাবে, ঢেউ শিট ছাউনির কাজে, পানি সরবরাহের পাইপ, স্যানিটারি ফিটিংস, সিউয়ার, বৈদ্যুতিক ইনসুলেটর, কহুইট পাইপ, খেলনা ইত্যাদি তৈরিতে। |

| ২। নাইলন (Nylon) | পাইপ, বোতল, বিয়ারিং, গিয়ার, চশমার ফ্রেম, কাপড়, রশি, বেল্ট ইত্যাদি তৈরিতে, প্যাকেজ শিল্পে। |

| ৩। পলিভিনাইল ফরমাল (Polyvenyl phormal) | পানিরোধী সামগ্রী, বিদ্যুৎ অন্তরক সামগ্রী, আসঞ্জক, লেকার ইত্যাদি তৈরিতে। |

| ৪। পলিভিনাইল বিউটাইরাল (Polyvenyl beautiral) | বৈদ্যুতিক অন্তরক, কাঠ ও কাগজ-আসঞ্জক, রং, বার্নিশ, যানবাহনের গদি ইত্যাদি তৈরিতে। |

| ৫। পলিথিন (Polythene) | ক্ষয়রোধী আস্তরণ, বৈদ্যুতিক অন্তরক, ব্যাগ, প্যাকেজ সামগ্রী ইত্যাদি তৈরিতে। |

| ৬। পলিভিনাইল ক্লোরাইড অ্যাসিটেট (Polyvenyl choloride acetate) | টেক্সটাইল শিল্পে, রবারের বিকল্প টায়ার, টিউব, খেলনা, ঢেউ শিট, পাইপ, স্যানিটারি ফিটিংস ইত্যাদি তৈরিতে। |

| ৭। পলিটেট্রা ফ্লোরোইথিলিন (Polytetra Floroetheline) | তাপ ও বিদ্যুৎ অন্তরক, রাসায়নিক যন্ত্রপাতি, ভালভ-সিট বিয়ারিং ইত্যাদি তৈরিতে। |

| ৮। পলিস্টাইরিন (Polyestarin) | ওয়াল টালি, শীতল পানি সরবরাহ টিউব, বিদ্যুৎ অন্তরক, সৌন্দর্যবর্ধক সামগ্রী, খেলনা তৈরিতে। |

| ৯। সেলুলোজ অ্যাসিটেট (Cellulose acetate) | ফটোফিল্ম, চশমার ফ্রেম, খেলনা, রেকর্ডিং ডিস্ক ইত্যাদি তৈরিতে। |

| ১০। সেলুলোজ নাইট্রেট (Cellulose nitrate) | ফটোফিল্ম, বার্নিশ, যন্ত্রপাতির হাতল তৈরিতে। |

| ১১। এক্রিলিক (Acrylics) | যানবাহনের জানালার শিট, সৌন্দর্যবর্ধক কেস, প্রতিফলক, বাতিদানি ইত্যাদি তৈরিতে। |

| ১২। সেলুলোজ অ্যাসিটেট বিউটিরেট (Cellulose acetate beautirate) | তেল গ্যাস ও সেচ পানি সরবরাহের পাইপ, যন্ত্রপাতির হাতল, প্রদর্শনীর ও বিজ্ঞাপনের বোর্ড ইত্যাদি তৈরিতে। |

| ১৩। ফেনোল ফরমালডিহাইড (Phenol formaldehyde) বা বেকেলাইট (Bakelite) | পার্টিশন দেয়ালের আচ্ছাদন, সুইচ, প্লাগ ইত্যাদি বৈদ্যুতিক সরঞ্জাম, বোতলের ক্যাপ, রেডিও, টেলিফোন, টেলিভিশন, ক্যামেরা ইত্যাদির বডি, সৌন্দর্যবর্ধক সামগ্রী ইত্যাদি তৈরিতে। |

| ১৪। কাস্ট ফিনোলিক (Cast phenolic) | শোভন ও সৌন্দর্যবর্ধক সামগ্রী, যন্ত্রপাতির হাতল, আসবাবপত্রের হাতল, নব (Knob) ইত্যাদি তৈরিতে। |

| ১৫। ইউরিয়া ফরমালডিহাইড (Urea formaldehyde) | ল্যাম্প শেড, টেক্সটাইল শিল্পের বিভিন্ন খুচরাংশ, বৈদ্যুতিক সরঞ্জাম, বার্নিশ, আসঞ্জক ইত্যাদি তৈরিতে। |

| ১৬। মেলামাইন ফরমালডিহাইড (Melamine formaldehyde) | সৌন্দর্যবর্ধক দ্রব্য, বিভিন্ন ইলেকট্রনিক যন্ত্রপাতির বডি, বার্নিশ, আসঞ্জক। ইত্যাদি তৈরিতে। |

| ১৭। পলিস্টার (Polyster) | সুতা, আসঞ্জক ইত্যাদি তৈরিতে। |

| ১৮। এপক্সি রজন (Epoxy resin) | ইলেকট্রনিক সরঞ্জাম, আসঞ্জক, অন্তরক, বার্নিশ ইত্যাদি তৈরিতে। |

| ১৯। অ্যালকাইড (Alkyd) | বৈদ্যুতিক অন্তরক ও বৈদ্যুতিক সরঞ্জাম তৈরিতে। |

| ২০। কেসিন (Casein) | বোতাম, ছাতার বাট, কলমের ব্যারেল ইত্যাদি তৈরিতে। |

| ২১। সেলুলয়েড (Celluloid) | শিট, ব্লক ইত্যাদি তৈরিতে। |

| ২২। কৃত্রিম আসঞ্জক (Synthetic adhesive) | প্লাইউড শিল্পের আসঞ্জক, নিরাপত্তা কাচ, কৃত্রিম সিরিশ ইত্যাদি। |

❐বিভিন্ন প্রকৌশল ক্ষেত্রে প্লাস্টিক ব্যবহারের সুবিধা ও অসুবিধাসমূহ:

বিভিন্ন প্রকৌশল ক্ষেত্রে প্লাস্টিক ব্যবহারের সুবিধা ও অসুবিধাসমূহ নিম্নে দেয়া হলো:

(ক) সুবিধাসমূহঃ

১। এগুলো আবহক্রিয়ায় আক্রান্ত হয় না এবং এগুলোতে পচন ধরে না।

২। এগুলো সহজে ঘাত (Shock) সহ্য করতে পারে।

৩। এগুলো যে-কোনো বর্ণের তৈরি করা যায়।

৪। এগুলো ঈন্দিত আকারে ছাঁচে ঢালাই করা যায়।

৫। এগুলোতে শোভাবর্ধক স্থায়ী কাজ করা যায়।

৬। এগুলোকে কাঠের ন্যায় চেরাই কুরা যায়, প্রয়োজনে ছিদ্র, ড্রিল ও ওয়েন্ডিং করা যায়।

৭। এগুলো কাচের মতো স্বচ্ছ করেও তৈরি করা যায়।

৮। এগুলো উৎকৃষ্ট মানের বিদ্যুৎ অন্তরক (Insulator)।

৯। এগুলোর তাপ পরিবহণের মাত্রা কম।

১০। এগুলোর আর্দ্রতারোধীগুণ থাকায় বায়ুবন্ধী ও পানিবন্ধী জোড়ায় ব্যবহার করা যায়।

১১। এগুলোর ওজনের তুলনায় টান নেয়ার ক্ষমতা অধিক।

(খ) অসুবিধাসমূহঃ

১। এগুলো জলীয়কণা শোষণ করে স্ফীত (swell) হতে পারে।

২। সময়ের সাথে এগুলোর বিদ্যুৎ অন্তরক গুণ কমে যেতে পারে।

৩। কিছু কিছু প্লাস্টিক অম্ল ও ক্ষারে আক্রান্ত হয়ে বিশ্লিষ্ট (Decomposed) হতে পারে।

৪। এগুলোর তাপীয় প্রসারাংকের মাত্রা অধিক, পৃষ্ঠদেশের কাঠিন্য কম এবং এগুলো ক্রিপ (Creep) বৈশিষ্ট্যের হওয়ায় নির্মাণে সীমিত ক্ষেত্রে ব্যবহার করা যায়।

৫। এগুলোর দাহ্যতার মাত্রা অধিক হওয়ায় কাঠের মতো সীমাবদ্ধ ক্ষেত্রে ব্যবহৃত হয়।

৭.৩.৮ কাচের উপাদানসমূহ (Constituents of glass) :

কাচের নাম | কাঁচামাল (উপাদান) শতকরা হারে | |||||

| সিলিকা | পটাশ | নাইম | সোডা | লেড অক্সাইড | অ্যালুমিনা | |

| সাধারণ গ্লাস বা বোতল গ্লাস (Ordinary or bottle glass) | ৬০-৭০ | ২-৩ | ১৫ | ৫ | ৫-৭ | |

| উইন্ডো গ্লাস (Window glass) | ৭০-৭৫ | ১৩ | ১৩ | ৪ | ||

| প্লেট গ্লাস (Plate glass) | ৭৪-৭৮ | ১৭ | ৬ | ১ | ||

| ক্লিন্ট বা কাট গ্লাস (Flint or cut glass) | ৫০ | ১২ | ৩০ | ১ | ||

| ফিউজিবল গ্লাস (রাসায়নিক যন্ত্রপাতির জন্য) (Fusible glass for chemical apparatus) | ৭০ | ২ | ৮ | ১৬ | ১ | |

| ইনফিউজিবল গ্লাস (জ্বালানি টিউবের জন্য) (Infusible glass for combustion) | ৭৩ | ১০-১২ | ১০ | ৩ | ১ | |

❐কাচের ধর্ম (Properties of glass) :

❐বিভিন্ন ধরনের কাচ (Different kinds of glass) :

হয়। এগুলো লেন্স, প্রিজম, অপটিক্যাল যন্ত্রপাতি তৈরিতে ব্যবহৃত হয়।

বেশ উপযোগী।

❐বিভিন্ন কাজে কাচের ব্যবহার (Uses of glass) :

| কাজের নাম | কাচের নাম |

| দরজা-জানালার পাল্লা | সেফটি গ্লাস, শিট গ্লাস, ওয়্যার্ড গ্লাস |

| পার্টিশন দেয়াল, বড় জানালার পাল্লা | প্লেট গ্লাস |

| স্কাইলাইট | ওয়্যার্ড গ্লাস |

| যানবাহনের জানালা | সেফটি গ্লাস, রঙিন গ্লাস |

| বোতল, হারিকেনের চিমনি, পানির গ্লাস | সোডা লাইম গ্লাস |

| রাসায়নিক যন্ত্রপাতি, লেন্স ইত্যাদি | বোরোসিলিকেট গ্লাস |

| শব্দ ও তাপ অন্তরক দেয়াল ও মেঝে, উষ্ণ পানির পাইপ, সিলিন্ডারের আবরক, তড়িৎ অন্তরকের কাজে | ফাইবার গ্লাস |

| শব্দ ও তাপ অন্তরকের কাজে | গ্লাস উল |

| আলোকীয় কাজে ও কারুকার্যে | লিড গ্লাস |

| হিমাগারের কক্ষে | ফোম গ্লাস |

| গবেষণাগারের যন্ত্রপাতি (কৃত্রিম জ্বালানি, উইন্ডো টানেল) | প্লাস্টিক গ্লাস |

| বাথরুম, ভেন্টিলেটর বিকিরণকারী আলোর জন্য | ফ্রোস্টেড গ্লাস |

| সেলফ ও দেয়ালে লাইনিং-এর কাজে | ওপেক গ্লাস, শিট গ্লাস |

| প্রতিফলিত দৃশ্য দেখার জন্য | মিরর (আয়না) |

| গাড়ির ইঞ্জিনের যন্ত্রাংশের কাজে | পাইরোসিরাম |

| সার্ভে যন্ত্রপাতি | প্রিজম গ্লাস |

| রঙ্গমঞ্চ, উপাসনালয় | স্টেইন গ্লাস |

❐মৃৎসামগ্রী বা সিরামিকের উপাদান (Constituents of ceramics) :

| উপাদানের নাম | শতকরা হার |

| সিলিকা (SiO2) | ৭৩% |

| অ্যালুমিনা (Al2O3) | ১০% |

| আয়রন অক্সাইড (Fe2O3) | 0% |

| লাইম (CaO) | ১% |

| ম্যাগনেশিয়া (MgO) | ০.২% |

| ক্ষারকীয় পদার্থ | ০.৩% |

| জৈব পদার্থ | 9% |

| পানি | ৫.৫% |

(খ) স্যানিটারি পণ্য ও শিলাপণ্যের উপাদানের তালিকাঃ

| উপাদানের নাম | শতকরা হার |

| সিলিকা | ৭৫% (অনধিক) |

| অ্যালুমিনা | ২৫% (অনধিক) |

| গুঁড়া করা শিলাপণ্য | অল্প পরিমাণ |

| আয়রন অক্সাইড | ১% (অনধিক) |

সিরামিক সামগ্রীগুলোকে প্রধানত পাঁচ ভাগে ভাগ করা যেতে পারে। এগুলো হলো ১। মাটি নির্মিত ইট বা সাধারণ ইট, ২। মাটি নির্মিত টালি, ৩। দুর্গল ও দুর্গল সামগ্রী, ৪। পোসিলিন (Porcelin), ৫। শিলাপণ্য (Stoneware)। নিম্নে এগুলোর সংক্ষিপ্ত ‘ পরিচিতি দেয়া হলোঃ

১। মাটি নির্মিত ইট: এগুলো মূলত সাধরণ ইট। এগুলো দামে সস্তা এবং এগুলোর ব্যবহারও সর্বাধিক।

২। মাটি নির্মিত টালিঃ এগুলো মেঝে, দেয়াল ও ছাউনিতে ব্যবহৃত হয়।

৩। দুর্গল ও দুর্গল সামগ্রীঃ এগুলো উচ্চ তাপমাত্রায় বিনা ফাটলে এবং না গলে টিকে থাকে। তাপসহিষ্ণু কাদা দুর্গলের প্রধান। উপাদান। এগুলো ফায়ার প্লেস, বয়েলার ও উচ্চ তাপের চুল্লিতে ব্যবহৃত হয়।

৪। পোসিলিন (Porcelin): পোসিলিন এক বিশেষ ধরনের মৃৎপণ্য। অধিক মাত্রায় সিলিকা ও অ্যালুমিনা সমৃদ্ধ ‘কেওলিন’ মৃত্তিকা দিয়ে পোসিলিন তৈরি করা হয়। পোর্সিলিন তৈরির ধাপগুলো নিম্নরূপঃ

(ক) স্লিপ তৈরিকরণ

(খ) স্লিপকে ঢালাই উপযোগী তরলে রূপান্তরকরণ

(গ) ঈদিত সামগ্রীর জন্য প্লাস্টার মোলডে তরল ঢালাইকরণ ও সামগ্রী শুদ্ধকরণ

(ঘ) সামগ্রীকে বিস্কুট পর্যায়ে পোড়ানো

(ঙ) সামগ্রীতে গ্লেজ প্রদান

(চ) সামগ্রীকে দ্বিতীয় পর্যায়ে পোড়ানো

অধিক মাত্রায় সিলিকা ও অ্যালুমিনা সমৃদ্ধ কেওলিন মৃত্তিকাকে ওয়াশ ট্যাংকের ভিতর দিয়ে অতিক্রম করিয়ে মৃত্তিকা হতে বিভিন্ন অপদ্রব্য, কাঁকর, পাথরকুচি ইত্যাদি দূরীভূত করা হয় এবং অপদ্রব্যমুক্ত মৃত্তিকা থিতানো ট্যাংকে রেখে তলানি হিসেবে স্লিপ পাওয়া যায়। যেহেতু আয়রন ও এর যৌগগুলো পোর্সিলিনে দাগের সৃষ্টি করে তাই স্লিপকে ম্যাগনেটাইট সেপারেটরের উপর দিয়ে অতিক্রম করানো হয়। এতে স্লিপ আয়রনমুক্ত হয়। এর পর স্লিপকে রেশম বা মসলিন কাপড়ে ছেঁকে মৃত্তিকার মোটা কণাগুলো অপসারণ করে ফিল্টার প্রেসে পানি দূর করে কোমল নরম কাদা পাওয়া যায়। এ নরম কোমল কাদা ছায়ায় (চালার নিচে) কয়েক দিন রেখে পরিপক্ করানো হয়।

পরিপক্ক কাদার সাথে নির্দিষ্ট মাত্রায় ফেলসফার, ক্লিন্ট, কাদা পণ্য ইত্যাদির মিহি পাউডার মিশ্রিত করে বল মিলে উত্তমরূপে মিশ্রণের পর স্নারি তৈরি হয়। এই প্লারিকে ঢালাই স্লিপ (Casting slip) বা ঢালাই তরল (Casting fluid) বলা হয়। এ ঢালাই স্লিপে সর্বাধিক পরিমাণ কাদা পানিতে ভাসমান অবস্থায় থাকে এবং এ স্লিপ সহজে মোলডে ঢালাই করা যায়। সান্দ্রতা কমিয়ে এবং পিএইচ মান বাড়িয়ে স্লিপের এ গুণ বজায় রাখা যায়। এ উদ্দেশ্যে এতে বিভিন্ন পানি বিযোজ্য লবণ প্রয়োগ করা হয়। স্লিপকে ঈলিত প্যাটার্নের প্লাস্টার মোলডে নির্দিষ্ট পরিমাপে ঢালাই করা হয় এবং দু’ভাগে বিভক্ত সচ্ছিদ্র মোলড হতে মোটামুটি ঘন্টাখানেকের মধ্যে মোলড আকৃতির সামগ্রীটি তুলে নেয়া হয় এবং তপ্ত বায়ুচুল্লিতে শুকানো হয়। এর পর উচ্চমান গ্লেজের নিয়মানুযায়ী প্রথম পর্যায়ের পোড়ানো, গ্লেজকরণ ও চূড়ান্ত পোড়ানোর কাজ করা হয়।

পোর্সিলিন একটি সাদা বর্ণের পণ্য। স্যানিটারি ও গোসলখানার সরঞ্জাম- যেমন ওয়াশ বেসিন, ওয়াটার ক্লোসেট, প্যান, বাথটাব ইত্যাদি; তৈজসপত্র যেমন- প্লেট, পেয়ালা, ডিশ ইত্যাদি; বৈদ্যুতিক চুল্লি, রেজিস্টার টিউব ইত্যাদি পোসিলিন সামগ্রী নিত্যদিন ব্যবহৃত হয়। গ্রেজ ও গ্লোনংঃ কাচ সদৃশ চকচকে ও পানি অপ্রবেশ্য স্তর সৃষ্টির সামগ্রীকে বা সামগ্রীসমূহের মিশ্রণকে গ্লেজ (glaze) বলা হয়। লেড সিলিকেট, বোরোসলিকেট, টিন, টেনটেনিয়াম ও জারকোনিয়াম অক্সাইড ইত্যাদি (আয়রন অক্সাইডমুক্ত) কর্ণহীন গ্লেজ। বিভিন্ন বর্ণের গ্লেজের জন্য অন্যান্য ধাত্র অক্সাইড ব্যবহৃত হয়, যেমন লাল ও বাদামি বর্ণের জন্য আয়রন অক্সাইড, সবুজের জন্য কপার অক্সাইড, নীলের জন্য কোবাল্ট অক্সাইড ইত্যাদি।

আবহাওয়ার ক্ষতিকর প্রভাব ও অন্যান্য অনিষ্টকর প্রভাব হতে মৃৎসামগ্রীকে রক্ষার জন্য এগুলো পৃষ্ঠ চকচকে ও অপ্রবেশ্য গ্লেজে প্রলেপ দেওয়ার প্রক্রিয়াকে গ্লেজিং (glazing) বলা হয়। এখানে স্মরণীয় যে, গ্লেজ ও গ্নেজগ্রাহী সামগ্রীর তাপীয় প্রসারাঙ্কের মান সমান না হলে গ্লেজগ্রাহী সামগ্রীর গ্লেজ প্রলেপে চিড় ও ফাটল দেখা দেয়।

লবণ গ্লেজিং: মৃৎপণ্যকে একবার পুড়িয়ে কাচ সদৃশ ‘নারম ও সাশ্রয়ী গ্লেজ দেয়ার জন্য সোডিয়াম ক্লোরাইড ব্যব্যর করে লবণ গ্লেজিং করা হয়। এক্ষেত্রে গ্নেজগ্রাহী সামগ্রী সঠিক তাপমাত্রায় উত্তপ্ত হওয়ার পর দক্ষ হাতে চুল্লির ভিতর লবণ ছিটিয়ে দেয়া হয়। এতে তাপে সোডিয়াম লবণের বিয়োজন ঘটে এবং সহজে ক্লোরিন গ্যাস উবে যায়। সোডিয়াম সিলিকার সাথে বিক্রিয়া করে সোডিয়াম সিলিকেট উৎপন্ন হয়। এ সোডিয়াম সিলিকেট সিলিকেট অব অ্যালুমিনা, লাইম ও আয়রনের সহযোগে বিগলিত হয়ে কাচ সদৃশ স্তর সৃষ্টি করে।

উচ্চমানের প্লেজিং : গ্নেজগ্রাহী সামগ্রীকে দু পর্যায়ে পুড়িয়ে এ গ্লেজ দেয়া হয়। সাদা বা রঙিন গ্লেজ দেয়ার জন্য এ গ্লেজিং বেশ উপযোগী।

এতে গ্লেজ সামগ্রীর মিহি পাউডার ও ঈদিত রঞ্জকের মিহি পাউডার সঠিক মাত্রায় পানিতে মিশিয়ে নেয়া হয়। এগুলো পানিতে কলয়েড আকারে ভাসমান থাকে। এ মিশ্রণকে ‘গ্লেজ স্লিপ’ বলা হয়। পোর্সিলিন সামগ্রীতে ব্যবহারের জন্য উন্নতমানের কেওলিনের গ্লেজ স্লিপ তৈরি করে রাখা হয় এবং গ্লেজগ্রাহী সামগ্রীকে প্রথমে বিস্কুট পর্যায়ে পুড়িয়ে (এ সময় গ্লেজগ্রাহী সামগ্রী সচ্ছিদ্র থাকে) কিয়ৎ সময়ের জন্যে তৈরিকৃত গ্লেজ স্লিপে ডুবিয়ে নেয়া হয়। এর পর গ্লেজমণ্ডিত সামগ্রী দ্বিতীয় পর্যায়ে পোড়ানো হয়। পোড়ানোর সময় সরাসরি আগুন, ঝুল বা ছাইয়ের স্পর্শে না আসার জন্য চুল্লিতে দুর্গল ইট নির্মিত প্রকোষ্ঠ ‘মাফল’ এ পোড়ানো হয়। এখানে উল্লেখ্য, অধিকাংশ পোর্সিলিন সামগ্রীতে বায়ু জেটের সাহায্যে স্প্রে করে গ্লেজ স্লিপ প্রয়োগ করা হয়।

৫। শিলাপণ্য (Stonewares): ৭৫% সিলিকা, ২৪% অ্যালুমিনা ও সামান্য পরিমাণে অন্যান্য মৃত্তিকা উপাদানে সমৃদ্ধ কাদা দিয়ে শিলাপণ্য তৈরি করা হয়। উচ্চ তাপমাত্রায় পোড়ানোর ফলে এগুলোতে স্বাভাবিকভাবেই গ্লেজ সৃষ্টি হয়। এগুলো রাসায়নিক ক্রিয়ারোধক ও পানি অপ্রবেশ্য হয়ে থাকে। এগুলো স্যানিটারি পণ্য যেমন- বেসিন, শাওয়ার পাইপ, গোসলখানা ও ল্যাট্রিনের গ্লেজ টালি এবং রাসায়নিক গবেষণাগারের সামগ্রী হিসেবে ব্যবহৃত হয়। এগুলো বেশ টেকসই এবং আবহাওয়া এগুলোর উপর তেমন কোনো প্রভাব ফেলে না।

পাথুরে পাইপ (Stoneware pipe)। উচ্চমাত্রায় সিলিকা এবং অ্যালুমিনা সমৃদ্ধ তাপসহিষ্ণু কাদা দিয়ে পাথুরে পাইপ তৈরি করা হয়। এতে সংকোচন না হওয়ার জন্য শিলাপণ্য চূর্ণ ও গলনাঙ্ক কমানোর জন্য কিয়ৎ পরিমাণে আয়রন অক্সাইড দেয়া হয়। গ্লেজ করা পাথুরে পাইপ সেচ ড্রেন ও পয়ঃপাইপ হিসাবে বহুল ব্যবহৃত হয়।

সচ্ছিদ্র পাইপ (Porous pipe): লাইট ওয়েট সেলুলার কাদা দিয়ে সচ্ছিদ্র পাইপ তৈরি করা হয়। এগুলো শব্দরোধক ও তাপরোধক হিসেবে ব্যবহৃত হয়।

টেরাকোটা: টেরাকোটা ল্যাটিন শব্দ, যার অর্থ পোড়ামাটি। এগুলো এক ধরনের উন্নত মানের কাদাজাত সামগ্রী। এগুলো বিভিন্ন ডিজাইনে ৭.৫ সেমি হতে ৩ সেমি পুরু কাঠামোযুক্ত বিভিন্ন আকারের ফাঁপা ব্লকে ইটের মতো করে তৈরি করা হয়। এগুলোর কাদাকে সাধারণ ইট তৈরির কাদার ন্যায় উত্তমরূপে মন্থন, ওয়েদারিং, টেম্পারিং ইত্যাদি করার পর প্রস্তুতকৃত কাদা দিয়ে টেরাকোটা তৈরি করা হয় এবং শুকানোর পর সতর্কতার সাথে সাধারণ ইট পোড়ানোর চুল্লির ন্যায় চুল্লিতে পোড়ানো হয়। পোড়ানোর পূর্বে এতে ঈপ্সিত বর্ণের গ্লেজ দেয়া হয়। সতর্কতা ও যত্নসহকারে উত্তমরূপে পোড়ালে কঠিন, পানি অপ্রবেশ্য ও দৃঢ় বুনটের টেরাকোটা পাওয়া যায়। ছিদ্রযুক্ত টেরাকোটা তৈরির ক্ষেত্রে প্রস্তুতকৃত কাদার সাথে করাতের গুঁড়া বা কর্কচূর্ণ উত্তমরূপে মিশিয়ে ভালোভাবে পোড়ালে করাতের গুঁড়া বা কর্কগুঁড়া পুড়ে যায় এবং সছিদ্র টেরাকোটা পাওয়া যায়। এগুলো শব্দ ও অগ্নিরোধক।

চুল্লিতে দু’ধাপে পোড়ানো টেরাকোটাকে ফেইল্স (Faince) বলে। এক্ষেত্রে শুকানো টেরাকোটাকে প্রথম ধাপে প্রায় ১২০০° ফাঃ তাপমাত্রায় পোড়ানোর (বিস্কুট পর্যায়) পর চুল্লি হতে বের করে শীতল করার পর ঈদিত বর্ণের গ্লেজ যৌগের প্রলেপ দিয়ে দ্বিতীয় ধাপে প্রায় ২২০০° ফাঃ তাপমাত্রায় পোড়ানো হয়। সাধারণত টেরাকোটার তুলনায় ‘ফেইনস’ বেশ টেকসই, মজবুত ও দৃঢ় বুনটের হয়ে থাকে।

ব্যবহার: টেরাকোটা বা পোড়ামাটির ব্যবহার সুপ্রাচীন কাল হতেই প্রচলিত ছিল। তবে আধুনিক স্থাপত্যিক কাজে ১৯২০

সালের দিক হতে এর ব্যবহার ও প্রচলন এ দেশে বেড়েছে। সচ্ছিদ্র টেরাকোটা শব্দ, তাপ অন্তরক ও অগ্নিরোধী সামগ্রী হিসেবে ব্যবহার করা যায়। এগুলোকে সহজে চেরাই করা যায় এবং এগুলোতে পেরেক বসানো যায়। তাই এগুলো সহজে ব্যবহার করা যায়। পাথরের বিকল্প হিসাবে ইমারতে অলংকারমূলক কাজে বিশেষ ধরনের টেরাকোটা ব্যবহৃত হয়। এগুলো ইমারতের কার্নিশ, আর্চ, কলাম বা পিলারের বেস ও ক্যাপিটালে ও অন্যান্য অলংকারমূলক কাজে এবং ইস্পাতের কলাম, বিম ইত্যাদিতে অগ্নিরোধক আচ্ছাদন হিসাবে ব্যবহার করা হয়ে থাকে।

❐মৃৎসামগ্রী বা সিরামিকের ধর্ম (Properties of ceramics) :

নিম্নে মূৎসামগ্রীর ধর্মগুলো দেয়া হলো:

১। এগুলোকে কাঁচা অবস্থায় ঈন্দিত আকার দেয়া যায়।

২। এগুলো পোড়ানোর পর বেশ টেকসই হয়।

৩। এগুলো অ্যাসিডে আক্রান্ত হয় না।

৪। এগুলোকে ঈলিত বর্ণে রাঙানো যায় এবং বর্ণ স্থায়ী হয়।

৫। এগুলো বেশ শক্ত ও মজবুত।

৬। এগুলো আবহক্রিয়ায় আক্রান্ত হয় না।

৭। এগুলোর গঠন সমবুনটের এবং কাঠিন্য অধিক।

৮। এগুলোর কাদা লৌহমুক্ত করে এগুলোকে ধবধবে সাদা বর্ণের করা যায়।

৯। এগুলো পোড়ানো কালে সামগ্রীর ধরন অনুযায়ী নির্দিষ্ট তাপমাত্রায় পোড়াতে হয়।

১০। এগুলো তাপ ও বিদ্যুৎ অপরিবাহী।

১১। এগুলোর প্রসারাঙ্ক ও সংকোচনাঙ্ক খুবই নগণ্য।

১২। এগুলো লবণাক্ত পরিবেশে ও পানিতে আক্রান্ত হয় না।

১৩। অধিক ঘনত্বের সিরামিক পানি অশোষ্য এবং বায়ুরোধী।

১৪। এগুলোর উপাদানে বিশেষত্ব এনে এগুলোকে নির্দিষ্ট তাপমাত্রা পর্যন্ত তাপরোধী করা যায়।

❐ প্রকৌশল কর্মকাণ্ডে সিরামিকের ব্যবহার (Uses of ceramics in engineering fields) :

নিম্নে প্রকৌশল কর্মকাণ্ডে বিভিন্ন শ্রেণির সিরামিকের ব্যবহার সংক্ষেপে দেয়া হলো:

(ক) মাটির তৈরি ইট হিসেবে ব্যবহারও

(i) ইমারতের গাঁথুনিতে

(ii) দেয়াল, মেঝে নির্মাণে

(iii) সড়ক ও জনপথ নির্মাণে

(iv) ব্রিজ কালভার্ট নির্মাণে ও

(v) কংক্রিটের খোয়া, রেলপথের ব্যালাস্ট হিসাবে ইত্যাদিতে।

(খ) মাটি নির্মিত টালি হিসাবে ব্যবহারঃ

(i) ঢালু চালের ছাউনিতে

(ii) ঘরের মেঝে ও দেয়াল আবৃতকরণে

(iii) পানি নিষ্কাশনের ড্রেন নির্মাণে।

(গ) পোসিলিন সামগ্রী হিসাবে ব্যবহারঃ

টেরাকোটার ব্যবহার:

(i) ইমারতের কার্নিশ, আর্চ, কলাম বা পিলারের বেইস ও ক্যাপিটালে।

(ii) বিভিন্ন অলঙ্কারমূলক কাজে, ভাস্কর্য শিল্পের কাজে, কারুকার্য খচিত পাত্রে, সৌন্দর্যমূলক নির্মাণে।

(iii) ইস্পাতের কলাম, বিম ইত্যাদিতে অগ্নিরোধক আচ্ছাদনের কাজে ইত্যাদিতে।

স্যানিটারি সামগ্রী ও শিলাপণ্য হিসাবে ব্যবহার:

(i) ড্রেন পাইপ, গোসলখানা ও পায়খানার সরঞ্জাম-কমোড, বেসিন, প্যান, প্রশ্রাব পাত্র ইত্যাদি হিসাবে।

(ii) তৈজসপত্র বাসন-কোসন, থালা, ডিশ, প্লেট, চা পাত্র, কাপ-পিরিচ, লবণ পাত্র, ছাইদানি, ফুলদানি, রান্নাঘরের বেসিন ইত্যাদি হিসাবে। (

iii) বৈদ্যুতিক সরঞ্জামে বিদ্যুৎ অপরিবাহী সামগ্রী হিসাবে কাট-আউটের বেস, বার্নারের প্লেট, ইনসুলেটর রেজিস্টর, গ্যাস বার্নার, নজেল স্পার্ক প্লাগ, সিরামিক রোটর, বিভিন্ন ধরনের সেন্সর, বিভিন্ন ইলেকট্রিক ও ইলেকট্রনিক যন্ত্রের খুচরা যন্ত্রাংশ তৈরিতে।

(ঘ) দুর্গল ও দুর্গল সামগ্রী হিসাবে ব্যবহারঃ

(i) দুর্গল ইট তৈরি

(ii) চুল্লি ও ফায়ার প্লেস

(iii) লোহা গলানোর ফারনেস, বয়লারের লাইনিং, কাচ গলানোর চুল্লি, দহন প্রকোষ্ঠ ইত্যাদিতে।

৭.৪ প্রক্রিয়াজাতকরণ যন্ত্রপাতির স্পেসিফিকেশনস্ (Specification of processing equipment) :

স্পেশিফিকেশনস্ বলতে আমরা বুঝি কোনো একটি মেশিন বা যন্ত্রের সংক্ষিপ্ত বর্ণনা যাতে ঐ মেশিন সম্পর্কে সুস্পষ্ট ধারণা পাওয়া যায়, যেমন ঐ মেশিনটি পরিচালনার জন্য কী পরিমাণ বিদ্যুৎ প্রয়োজন, ক্যাপাসিটি কতটুকু ইত্যাদি। নিম্নে কিছু ফুড প্রসেসিং – যন্ত্রপাতির স্পেশিফিকেশনস্ দেয়া হলো:

| Name | Specifications |

| 1. Deck Oven (Storm convection oven) | Brand: Zhengmai Model: ZMR-8M Country of Origin: China Country of Manufacturing: China Type: Gas type Supplied with instruction manual in English Tray Size: 400 x 600(mm) Tray Quantity: 8 Tray Temperature: Ambient to 300°C Water Supply: 0 to 3 bar External Dimensions: 900 x 1250 x 1120(mm). Supplied with oven stand, accessories such as peels, brushes, dust pan, paddle. Spare parts (2sets): Thermostat, Timer bake, Overheat protection, Regulator, Knob complete Warranty: 1 year with services. |

| 2. Mixer (Planetary) Machine | Brand: Zhengmai Model: ZMR-20 Country of origin: Chira Country of Manufacturing: China Bowl Cap Capacity: 20 litre Power: 0.38 kW (0.5hp) Voltage: 220V, 50Hz, 1 Phase External Dimensions: 520 x 530 x 830 (mm) Supplied with Stainless steel beater (high speed) for 20 L planetary food mixer, stainless steel flat whisk (middle speed) for 201. mixer, stainless steel spiral dough hook (low speed), 20L stainless steel bowl for planetary food mixer, pastry knife, bowl splash cover, bowl scraper. Spare parts (2 sets): Planetary bearing, Switch Bowl height, Front shoe- Bowl guard, Fixed shoe, Adjustable shoe, Plug-attachment hub, on/off switch, knob-shifter handle, Magnet retainer, Cage bumper, Planetary shaft, Timer knob. Warranty: 1 year with services. |

| 3. Mixer Machine (Series spiral) | Brand: Zhengmai Model: ZMR-25 Country of Origin: China Country of Manufacturing: China Kneading Capacity: 30 Liter (Dough) Min. Spiral & Bowl speed: 115/230 rpm Power: 2.2 kW Voltage: 380, 50Hz, 3 Phase External Dimensions: 490 x 820 x 1090 (mm) Stainless steel bowl, trolley. Spare parts (2 sets): Bowl, touch digital panel + cover, Adjustable foot plates, base of adjustable foot plates, top cover, top motor, bottom motor, water- resistant rubber control, kneading spiral, clamping block for spiral, washer, bearing housing, oil seal, main shaft, pulley, washer. Warranty: 1 year with services. |

| 4. Blender | Brand: Walton Model: WB-OK70 Country of Origin: Bangladesh Country of Manufacturing: Bangladesh Capacity: 1.25 liter Voltage: 220V, 50Hz, 1 Phase Pour lid, Sealing gasket, Blender Jar, Blender Lid, blade assembly, Glass jar, bottom cup. Spare parts (2 sets): Center filler cup Warranty: 1 Year with services. |

| 5. Refrigerator | Brand: Walton Model: NW 2G6 Country of Origin: Bangladesh Country of Manufacturing: Bangladesh Capacity: 10 cft. Amperage Rating: 10 hours Defrost: Automatic Two separate chamber: One deep freezing and one normal freezing Dispenser: Ice and water dispenser Door Opens: Left Fresh Food Shelves Installation: Freestanding Interior light Warranty: 1 year with services. |

| 6. Juicer Extractor/Pulper | Brand: Bajaj Model: JE-30 Country of Origin: India Country of Manufacturing: India Suitable for extraction of juices from fruits like pineapple, orange, apple, ginger etc. Spiral design to ensures high yield juice recovery Capacity: 30kg/hour Industrial Type Motor pulley, adjustable rail for motor mounting, one number perforated round hole screen which is fitted with machine, miniature circuit breaker, V belts, Extra perforated round holes screen, Main motor 0.5 hp. (0.38kW) Warranty: 1 year with services. |

| 7. Bottle filling machine (Juice/Ketchup) | Brand: Bajaj Model: VF 21 Country of Origin: India Country of Manufacturing: India Suitable for filling liquids like juice, ketchup & syrup in glass bottles with narrow necks No. of Head: 2 Capacity: 10-12 bottles/min Industrial Type Spare parts includes (2 sets): Lever pivot, Head, Crank screw, turntable, spacer, seaming roller spring, first seaming roller, thumb screw, Clamp screw, Crank. Warranty: 1 year with services. |

| 8. Bottle Capping machine (Juice/Ketchup) (Hand held) | Brand: Bajaj Mdoe: PP3 Country of Orgin: India Country of Manufacturing: India PP Cap Sealer Suitable for sealing bottles/bottle capping with pilfer proof caps Capacity: 6 bottles/min Industrial Type Warranty: 1 year with services |

| 9. Bottle filling machine (Pickle) | Brand: Bajaj Model: PF 20 Country of Origin: India Country of Manufacturing: India Semi-automatic piston type filling machine Suitable to fill thick viscous liquids with granules or pieces like sauce, Pickle, Salsa sauce Made of stainless steel, GMP standard Filling valve should be controlled by the electro-magnetic sensor to ensure filling accuracy Filling speed: 10-20 bottles/min Filling capacity: 25-250 ml Industrial Type Warranty: 1 year with services. |

| 10. PH Meter (Heavy Duty | Brand: Lutron Model: PH-208 & PE-03K7 Country of Origin: Taiwan Country of Manufacturing: Taiwan Professional pH/mV meter with pH electrode & temperature probe. RS-232 PC serial interface. pH range & resolution: 0 to 14pH x 0.01pH. mV range & resolution:-1999-1999mV x ImV. pH accuracy: ± (0.02pH+2d). mV accuracy: ± (0.5%+2d). Sampling time: Approx 0.8sec. BNC connector for pH electrode. Bual function large LCD display. Data hold and max./min. reading with recall. Temp. compensation of pll function can be done by optional ATC probe. Auto shut off facility to save battery life. Power: DC 9 Volt battery. Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 11. pH meter | Brand: Lutron Model: PH-222 Country of Origin: Taiwan Country of Manufacturing: Talwan Pen ph meter pH range & resolution: 0 to 14pH x 0.01pH Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 12. Salt meter | Brand: Lutron Model: YK-31SA Country of Origin: Taiwan Country of Manufacturing: Taiwan Portable salt with separate electroe. Automatic temp. compensaton for the probe. Large LCD display. Measuring range: 0 to 10% salt (% weight). Resolution: 0.01 Salt. Accuracy: ± 0.5% Salt value. Sampling time: Approx. 0.4 sec. Data hold function. Water resistance of the front panel. Built-in low battery indicator. Power: DC 9 Volt battery. Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 13. Pure water meter | Brand: Lutron Model: YK-30WA Country of Origin: Tainwan Country of Manufacturing: Taiwan Portable pure water tester with sensor probe. Large LCD display. Measuring range: 0 to 1999μ8. Resolution: 1µS. Accuracy: ± (3% F.S+1d). Temp. compensation: Automatic: Over range indication Power: DC 9 Volt battery. Supplied with printed operation manual in English. Warranty: 1 year with services |

| 14. Digital Balance | Brand: Lutron Model: GM-300p Country of Origin: Taiwan Country of Manufacturing: Taiwan Function: Weighting & counting. Weighting range (g): 0.10g to 300g. Weighting range (oz): 0.005 oz to 9.9995 oz and 10.000 oz to 10.582oz Resolution: 0.01g, 0.0005 oz & 0.001 oz.. Min. display weight: 0.10g and 0.005 oz. Unit select: g or oz, select by internal slide switch. Accuracy: ± (0.05%+ 0.04g). Sampline time: Approx Isec. Tare control: Approx. 300g max. Transducer: Load cell. Circuit: Microprocessor circuit. Built-in self-calibration system. Counting scale function Data output: RS-232/USB computer interface Power: DC 1.5 Volt battery Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 15. Thermometer (Digital) | Brand: Lutron Model: PTM-816 Country of Origin: Taiwan Country of Manufacturing: Taiwan Measuring range: -40-230°C Resolution: 0.1°C. Circuit: Custom one-chip of microprocessor LSI circuit. Accuracy: ± (0.4% +0.8°C). Temp. Sensor: K-type thermocouple, Data Hold: Freeze the display reading. Sampling Time: Approx. 1 second. Power off: Auto shut off saves battery life or manual off. Protection: IP67, waterproof. Power: DC 1.5 Volt battery. Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 16. High-Temperature Oven (Electric) | Brand: LabTech Model: LDO-080T Country of Origin: Korea Country of Manufacturing: Korea/Indonesia Ideal for baking, drying, conditioning, sterilizing and quality control. Capacity: 80 liter Heater: 2.0 kW Temp. range: Ambient +5°C to 350°C Temp. accuracy: ±1.0°C Temp. uniformity: ±3.0°C 4 digit LED display and timer function PID Multifunction Controller Material (Inner): Stainless steel Material (Outer): Powder coated steel Hot Air circulation: Blower with sirocco fan Adjustable 2 or 3 shelves Insulation: Ceramic and glass wool Overheat, overcurrent & leakage breaker facility Power source: 220-230V AC, 50Hz, 1 Phase Supplied with printed operation manual in English. Yarranty: 1 year with services. |

| 17. Natural Forced Convection Oven | Brand: LabTech Model LDO-080N Country of Origin: Korea Country of Manufacturing: Korea/Indonesia Dust-free gravity flow convection Capacity: 80 liter Heater: 1.5 kW Temp. range: Ambient +5°C to 250°C Temp. uniformity: ± 3.0°C 4 digit LED display and timer function PID Multifunction Controller Material (Inner): Stainless steel Material (Outer): Powder coated steel Adjustable 2 or 3 shelves Door: Tempered glass window with silicone packing Insulation: Ceramic and glass wool Overheat, overcurrent & leakage breaker facility The system is comprised of a motor, housing, shafts, plenum, fan. Power source: 220-230V AC, 50Hz, 1 Phase. Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 18. Vacuum Drying Oven | Brand: LabTech Model: LVO-2030 Country of Origin: Korea Country of Manufacturing: Korea/Indonesia Ideal for fine vacuum, vacuum embedding, moisture testing and desiccating. Capacity: 27 liter Heater: 1.5 kW Temp. range: Ambient +5°C to 250°C Temp. accuracy: ± 0.1°C Temp. uniformity: ± 3.0°C 4 digit LED display and timer function PID Multifunction Controlller Vacuum: 10-760 mmHg Material (Inner): Stainless steel 3 & 4mm thickness Material (Outer): Powder coated steel Door: Tempered glass window with silicone packing Over temp, cut-off, overcurrent & leakage breaker facility Power Source: 220-230V AC, 50Hz, 1 Phase Will be supplied with suitable vacuum pump for testing. Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 19. Sterilizer (Front loading type) | Brand: LabTech Model: LDO-060S Country of Origin: Korea Country of Manufacturing: Korea/Indonesia Dust-free gravity flow convection ideal for drying, conditioning, sterilizing and quality control. Capacity: 56 liter Heater: 1.5 kW Temp. range: Ambient +5°C to 250°C Temp. accuracy: ± 1.0°C Temp. uniformity: ±3.0°C Natural convection and timer function PID Multifuncation controller Material (Inner): Stainless steel Material (Outer): Galvanized steel with epoxy powder coating. Adjustable 2 or 3 shelves Power source: 220-230V AC, 50Hz, 1 Phase Supplied with printed operation manual in English. Warranty: 1 year with services. |

| 20. Digital Hotplate & Stirrer | Brand: LabTech Model: LMS-2003D Country of Origin: Korea Contry of Manufacturing: Korea/Indonesia Type: Hotplate & Stirrer (Digital) Digital LCD display Speed range: 60 to 1500 rpm Temp. range: Ambient +50°C to 380°C Power Consumption: 500 Watt ¡Microprocessor digital feedback controller Material: Ceramic Coated SS Top Plate Plate Limension: 180 x 180 mm Power so: 220-230V AC, 50Hz, 1 Phase Supplied with printed operation manual in English. Warranty: 1 Yearith services. |

৭.৫ কারখানার স্বাস্থ্যসম্মত ডিজাইন এবং খাদ্য প্রক্রিয়াকরণ মেশিনারির ডিজাইন ও স্থাপন (Hygenic

design fabrication and installation of food machineries in a plant) :

কারখানার বিল্ডিং-এর যে-সব কারণে জায়গা থাকবে, তা হলোঃ

১। সংগৃহীত কাঁচামালের ধৌতকরণ, পরিষ্কারকরণ ও আকার কমানো;

২। কাঁচামাল ও প্রক্রিয়াজাতকরণ সামগ্রীর, যন্ত্রাংশের ও প্যাকেজিং সামগ্রীর গুদামজাতকরণ;

৩। প্রক্রিয়াজাতকরণ, পরিষ্কারকরণ ও জীবাণুমুক্তকরণে ব্যবহৃত যন্ত্রপাতি স্থাপন;

৪। পানি সরবরাহ, বাষ্প, গ্যাস ইত্যাদির জন্য পাইপলাইন স্থাপন;

৫। মান নিয়ন্ত্রণ পরীক্ষাগার ও যন্ত্রপাতি;

৬। চূড়ান্ত খাদ্যসামগ্রীর জন্য সংরক্ষণ কক্ষ;

৭। ধৌত করার বেসিন, টয়লেট, বিশ্রামকক্ষ, ক্যান্টিন ও অফিস;

৮। নিষ্কাশন ব্যবস্থা;

৯। বয়লার ও কম্প্রেসার ইত্যাদির জন্য জায়গা।

বিল্ডিং-এর ডিজাইন পরিকল্পনায় বিবেচ্য বিষয়:

বিল্ডিং এর ডিজাইনের গুরুত্বপূর্ণ বিবেচ্য বিষয়গুলো হলোঃ

১। দূষিত পদার্থগুলো যে এলাকায় থাকবে সে এলাকা প্রক্রিয়াজাতকরণ এলাকা থেকে দূরে থাকবে।

২। মেঝের সন্তোষজনক ব্যবহার, সহজতর গৃহব্যবস্থাপনা, প্রক্রিয়াজাতকরণ সামগ্রীর ব্যবস্থাপনা ও উত্তম আলোকিত ব্যবস্থার জন্য বড় ছাদবিশিষ্ট একতলা বিল্ডিং বেশি উপযোগী।

৩। বিল্ডিং-এর ভেতরের দেয়াল হবে মসৃণ যাতে সহজে পরিষ্কার করা যায়, এতে কোনোরকম ছিদ্র, ফাটা ইত্যাদি থাকবে না। ঝকঝকে টাইলস ব্যবহার করা যেতে পারে।

৪। বিল্ডিং-এ খাড়া কোণ (Angle) থাকবে না এবং কৌণিক আকার যদি পরিত্যাগ করা না যায় তবে তা হবে উপবৃত্তাকার।

৫। ফলস সিলিং থাকবে না।

৬। পানি-অপ্রবেশ্য, অ্যাসিডরোধী, রাসায়নিক বিক্রিয়ারোধী সিরামিক টাইলস দিয়ে প্রক্রিয়াজাতকরণ এলাকার মেঝে তৈরি করতে হবে।

৭। ধাতব প্লেট নির্মিত মেঝে তুলনামূলকভাবে বেশি ভার বহন করতে পারে।

৮। প্রক্রিয়াজাতকরণ এলাকার মেঝেতে কিছুটা ঢাল (Slope) থাকবে যাতে পানি ও পানিজাতীয় পদার্থ সহজে নিষ্কাশিত হয়।

৯। নর্দমার লাইনের শেষের দিকে ছাঁকনি দেয়া থাকবে যাতে ইঁদুর ঢুকতে না পারে।

১০। পর্যাপ্ত বায়ু আসা-যাওয়ার (Ventilation) ব্যবস্থা থাকবে।

১১। বায়ু আসা-যাওয়ার পথ ছাঁকনিযুক্ত থাকবে যাতে কীটপতঙ্গ, পাখি ইত্যাদি বিল্ডিং এর ভেতর প্রবেশ করতে না পারে।

১২। পজিটিভ চাপযুক্ত ভেন্টিলেশন সিস্টেম থাকবে যাতে শুধুমাত্র বিশুদ্ধ বায়ু অবস্থান করে।

১৩। পর্যাপ্ত আলোর ব্যবস্থা থাকবে।

১৪। কারখানার জন্য পরিকল্পনা এমন থাকবে যে, ব্যবহৃত সামগ্রী বা পদার্থগুলো সহজেই একক্ষেত্র থেকে অন্যক্ষেত্রে স্থানান্তরিত হতে পারে।

যন্ত্রপাতির ডিজাইন ও স্থাপন: বাণিজ্যিক বা ব্যবসায়িকভিত্তিতে খাদ্য প্রক্রিয়াজাতকরণ কাজ করতে গেলে যন্ত্রপাতির আবশ্যকীয়তা অনস্বীকার্য। যন্ত্রপাতি নির্বাচন ও স্থাপনের সময় স্বাস্থ্যসম্মত বিধি অনুসরণ করলে ব্যবসায়ে সফলতা আসা সম্ভব। এ ব্যাপারে গুরুত্বপূর্ণ কয়েকটি বিষয় নিচে উদ্ধৃত হলো :

১। যন্ত্রপাতি এমন হবে, যা সহজে পরিষ্কার ও জীবাণুমুক্ত করা যায়।

২। যন্ত্রপাতির যে অংশ খাদ্যের সান্নিধ্যে আসবে তা মসৃণ হবে এবং খাদ্য উপাদান দ্বারা আক্রান্ত হবে না।

৩। খাদ্য প্রক্রিয়াজাতকরণ কাজে ব্যবহৃত যন্ত্রপাতি বিষাক্ত পদার্থ দ্বারা নির্মিত হবে না।

৪। রিভেট, বোল্ট, ক্রু, খাঁজাকাটা অবস্থা ইত্যাদি বর্জন করতে হবে।

৫। ধাতব যন্ত্রাংশে স্থায়ী সংযোগ খুব কম থাকবে এবং সংযোগস্থল ততটা অমসৃণ হবে না।

৬। যন্ত্রপাতির ডিজাইন এমন হওয়া উচিত যাতে যন্ত্রপাতির বাইরের দিক খাদ্যের সান্নিধ্যে না আসে এবং যন্ত্রপাতিতে মুক্ত নিষ্কাশন ব্যবস্থা থাকে।

৭। যন্ত্রপাতির বাইরের দিক এমন হবে অথবা এমনভাবে স্থাপন করা হবে যাতে যন্ত্রপাতি মাটি, ব্যাকটেরিয়া অথবা রোগজীবাণুমুক্ত থাকে।

৮। খাদ্য প্রক্রিয়াজাতকরণ কাজে ব্যবহৃত যন্ত্রপাতি যে-সব পদার্থ দ্বারা নির্মিত হবে সেগুলোর মধ্যে উল্লেখযোগ্য হচ্ছে ৪ স্টেইনলেস স্টিল, মনেল মেটাল, অ্যানোডাইজড অ্যালুমিনিয়াম, অ্যালুমিনিয়াম, কপার, পিতল, কাচ, প্লাস্টিক ও শক্ত রাবার।

৯। পাত্রের তলদেশ এমন হবে যাতে সহজে তরল বা অর্ধকঠিন পদার্থ নিষ্কাশন করা যায়।

১০। সমস্ত প্যাকেজিং পদার্থ হবে অবিষাক্ত, অছিদ্র, অশোষণক্ষম ও নিষ্ক্রিয়।

১১। বাষ্পচালিত ব্লাঞ্চার, রিটর্ট, ইভাপোরেটর ইত্যাদিতে থাকবে সঠিকভাবে ডিজাইন করা হুড ও এসব যন্ত্রপাতিগুলো হবে শাখাপ্রশাখাবিহীন যাতে কোনো পদার্থ জমা হতে না পারে এবং এতে খাদ্যদূষণ ঘটবে না।

১২। যে মেঝে বা ভিত্তির উপর যন্ত্রপাতি স্থাপন করা হবে তা শোষণক্ষম হবে না এবং সহজেই পরিষ্কার করা যাবে। মেঝে থেকে যন্ত্রপাতি এমন উচ্চতায় স্থাপিত হবে যাতে সহজেই পরিদর্শন ও পরিষ্কার করা যায়। কখনো কখনো প্রয়োজনানুসারে যন্ত্রপাতি বা তার সাপোর্ট মেঝেতে স্থায়ীতে বসানো হয়ে থাকে।

১৩। সংযোগবিন্দু এমন হবে, যেখান দিয়ে পানি ঢুকবে না।

১৪। খাদ্যকে যেখানে প্রক্রিয়াজাত করা হবে তার উপর দিয়ে পাইপলাইন অতিক্রম করানো যাবে না।

১৫। খাওয়ার উপযোগী পানির সরবরাহ লাইন খাওয়ার অনুপযোগী পানির বা বর্জ্য পদার্থের সরবরাহের লাইন কখনো একত্রিত হবে না।

১৬। খাদ্য বহনকারী পাইপলাইন গঠিত হবে এমন পদার্থ দ্বারা, যা ক্ষয়প্রাপ্ত হবে না, যেমন- স্টেইনলেস স্টিল অথবা গ্লাস।

১৭। পাইপলাইন এমনভাবে গঠিত হবে যাতে সংযোগগুলো খুলে পরিষ্কার করা যায়।

১৮। খাদ্যবহনকারী পাইপ লাইনের কোনো মৃত প্রান্ত বা ডেড এন্ড থাকবে না।

আরও দেখুন :